Speicher für mechanische Energie im Nahverkehr

Schwungrad und Schwungradspeicher, Energie im Nahverkehr

Der Autor Nurbej Vladimirovic Gulia berichtet in seinem Buch von 1989 ,Der Energiekonserve auf der Spur – oder: Wie fährt mein Auto ohne Benzin?’ auch über verschiedene historische russische Projekte mit Schwungradspeichern, so den Personenwagen mit Tretantrieb und Schwungradspeicher von I. P. Kubilin aus dem Jahre 1891, die sowjetischen Schwungrad-Lokomotiven sowie den Schwungradspeicher des Ingenieurs Ufimzew von 1924, den dieser für ein Windkraftwerk bei Kursk baute.

An dieser Stelle begegnet uns nun auch die Wiederverwertung der Bremsenergie. So fahren zum Beispiel in New York seit längerem schon zwei Untergrundbahnen mit Schwungradenergie. Die Schwungräder laden sich bei jedem Bremsen wieder auf und geben ihre Energie beim Anfahren wieder an die Treibräder ab.

Ähnlich funktionieren auch die in den 1950er Jahren in Dienst gestellten ‚Gyrobusse’, welche die Maschinenfabrik Oerlikon in der Schweiz gebaut hat und deren 1,5 t schweren Schwungräder aus Massivstahl bei eine Drehzahl von 3.000 U/min. einen Speicherinhalt von 9,15 kWh besitzen. Das Schwungrad läuft zur Verringerung der Luftreibungsverluste in einer Wasserstoffatmosphäre. Ein derartiger Bus hat damit eine Reichweite von 6 km, erst dann hat sich die Umdrehungszahl soweit vermindert, daß das Schwungrad elektrisch wieder aufgeladen werden muß. Dies kann an den Haltestellen über einen 380 V Netzabnehmer auf dem Busdach automatisch geschehen. Die Busse werden in Zürich eingesetzt, durch den später billig gewordenen Dieseltreibstoff allerdings 1969 wieder aus dem Verkehr gezogen. Inzwischen hat das Bergwerksmuseum Gonzen in Sargans, Kantor St. Gallen, die letzte existierende Grubenlok mit einem Stahlschwungrad, ebenfalls 1950 von Oerlikon gebaut, wieder hergestellt. Das Schwungradsystem wurde damals als ‚Elektrogyro’ bezeichnet, in Bussen und Lokomotiven eingebaut und weltweit exportiert.

Die Firma MFO nimmt ihrerseits eine Werkslokomotive mit Schwungradenergiespeicherung in Gebrauch – allerdings springt diese, den Beharrungskräften folgend, oftmals aus den Schienen. An diesem Beispiel zeigt sich auch eine grundlegende Schwierigkeit der Schwungradspeicher bzw. der Auswirkungen der Beharrungskräfte rotierender Schwungmassen.

Besonders in Amerika wird auf dem Sektor der Schwunmassenenergiespeicherung intensiv geforscht. Die Firmen Garret und General Electric entwickeln bereits Ende der siebziger Jahre Schwungradenergiespeicheranlagen mit Stahlschwungrädern zur Rückgewinnung von Bremsenergie für den mobilen Einsatz. Den Anlagen ist gemeinsam, daß die Schwungräder aus mehreren dünnen Scheiben zusammengesetzt sind.

Lockheed Missiles & Space Comp. stellt außerdem ein kombiniertes Benzinmotor/Schwungrad-Auto vor. Mit diesem Trick gelingt es, auch einen großen Wagen mit einem verhältnismäßig schwachen Motor anzutreiben, indem die im Schwungradspeicher vorhandene mechanische Energie für Spitzenleistungen (Start, Bergfahrt, Überholen usw.) genutzt wird, während das Schwungrad in Zeiten ausgeglichener Fahrt wieder aufgeladen wird. Die Schwungmasse ist übrigens bei diesem Fahrzeug zwischen Motor und Getriebe angeordnet und die Konstrukteure sprechen von einer erreichbaren Beschleunigung von 0 bis 130 km/h in nur 10 Sekunden! Bei dem Konzept ist auch wichtig, daß sich die Bremsenergie zurückgewinnen läßt und dem Schwungrad zugeführt wird. Die neuen Fiber-Kombinationen bei der Schwunradherstellung lassen es als möglich erscheinen, daß früher oder später reine Schwungrad-Autos gebaut werden können, die mit einem elektrischen Motor/Generator versehen sind, wobei das Fahrzeug vor Antritt der Fahrt aus dem elektrischen Netz gespeist aufgeladen wird.

Die US-Firmen Lears Motors und American Flywheel Systems in Südkalifornien erhalten von der Regierung einen 4,5 Millionen-Dollar-Auftrag mit der Auflage, bis 1978 ein mit zwei Schwungrädern versehenes Auto zu konstruieren. Das Fahrzeug soll – mit Haushaltsstrom aufgeladen – eine durchschnittliche Geschwindigkeit von 90 km/h und eine Spitzengeschwindigkeit von 160 km/h erreichen und dabei eine Reichweite von 80 km haben. Das Konzept der zwei Schwungscheiben zielt darauf ab, den einseitig ziehenden Kräften im Fahrzeug entgegenzuwirken, die bei der Nutzung nur einer Schwungscheibe unweigerlich auftreten. Der Schwungradspeicher soll rund 5.500 $ kosten und in ein Fahrzeug von GM eingebaut werden.

Die Garrett Corp. arbeitet dagegen mit Schwungmassen aus Kevlar, denn die hieraus hergestellten Schwungräder können bei gleicher Kapazität wie konventionelle Typen wesentlich kleiner, leichter und schneller sein als diese. Das Kevlarrad von Garrett rotiert mit 25.000 U/min, es wird durch einen eigenen Elektromotor vor dem Start auf Schwung gebracht. Das Fahrzeug besitzt außerdem einen kompletten Satz Bleibatterien, aus denen der elektrische Fahrmotor während der Fahrt seine Kraft bezieht. Erst wenn dieser Motor zusätzliche Energieleistungen braucht, beim Anfahren und Überholen z.B., schaltet eine Elektronik die sich auf Abruf befindliche ‚Kreiselkraft’ hinzu. Das Auto hat als Viersitzer immerhin eine Reichweite von 136 km, was weitaus mehr ist, als bei allen anderen bislang gebauten Schwungradwagen. Allerdings ist auch das ganze Fahrzeugkonzept angepaßt, die Limousine besteht fast nur aus Kunststoff, um Gewicht zu sparen. Die integrierten Bleiakkumulatoren – es sind 18 Stück – liefern 108 Volt.

Das Unternehmen, welches das Konzept der Schwungrad-U-Bahn in New York entwickelt hat, setzt sein System 1985 auch bei New Yorker Bussen ein. Die Fahrzeuge bekommen 340 kg schwere Schwungräder, welche durch eine kurze elektrische Oberleitung am Streckenanfang innerhalb von nur 90 Sekunden vollständig aufgeladen werden. Bei der maximalen Drehzahl von 16.000 U/min speichert das Rad 16 kW/h, was ausreicht, um mit Tempo 95 sechs bis acht Kilometer weit zu fahren. Die Beschleunigung auf 48 km/h erfolgt in 10 Sekunden. Gegenüber normalen Motorbussen sollen die Schwungrad-Busse sogar um 25 % billiger sein.

Auch in Deutschland experimentiert man mit der Schwungradenergiespeicherung. An dem Konzept eines neuen Gyro-Bus arbeitet so z.B. eine aus den Firmen Daimler Benz, MAN, Bosch und den Instituten für Kraftfahrzeugwesen der TH Aachen und für Fahrzeugtechnik der TU Berlin gebildete Arbeitsgemeinschaft. Das neue Konzept ist ähnlich wie bei dem Schweizer Gyro-Bus aufgebaut, d.h. es wird vermieden, sich nur auf eine einzige Antrieb- bzw. Speichermethode zu begrenzen.

MAN entwirft bereits 1978 im Auftrag des BMFT eine stationäre Schwungradenergiespeicheranlage, die zur Bremsenergiespeicherung an einer Gefällestrecke der Stuttgarter S-Bahn konzipiert wird. Das um eine Vertikalachse rotierende Schwungrad ist als Stahlscheibe gleicher Festigkeit mit äußerem Kranz bei einer Masse von 5 t ausgelegt. Seine Höchstdrehzahl beträgt 2.800 min-1 in einer Luftatmosphäre mit einem Druck von 10 Millibar. Die MAN-Anlage wird jedoch nicht realisiert, so daß auch keine Betriebserfahrungen vor liegen.

Einen Verbund von Elektro- und Verbrennungsmotor mit zwischengeschaltetem Schwungrad erprobt Mitte 1984 die Universität Kaiserslautern. Während der eingesetzte PKW mit Dieseltreibstoff läuft, wird gleichzeitig das Schwungrad angetrieben. Im Leerlauf und bei Null-Leistungszuständen wird der Motor abgeschaltet, kann aber durch das Schwungrad jederzeit schnell wieder gestartet werden. Besonders im Stadtverkehr reduziert diese Methode den Verbrauch auf rund 3 Liter pro 100 km.

Die Firma Magnet-Motor in Starnberg entwickelt den ‚Magnetdynamischen Speicher’, ein Hohlzylinderschwungrad aus glasfaserverstärktem Kunststoff, in dessen Inneren eine Permanentmagnetmaschine integriert ist. Die Rotormasse wird durch eine magnetische Lagerentlastung weitgehend getragen, und dei einer Drehzahl von 11.000 min-1 enthält der Speicher eine Energie von 2,75 kWh. Er wird 1988 in Nahverkehrsbussen von MAN und Neoplan von den Münchner Stadtwerken getestet.

Ein weiteres System wird an der ETH Zürich am Institut für Elektrische Maschinen entwickelt. Durch die Rückgewinnung der Bremsenergie (z.B. bei Ampelstops) ermöglicht ein Schwungrad von nur 4 kg, beim Starten die volle Beschleunigung für 10 Sekunden zu nutzen, obwohl im Grunde nur 80 W/h gespeichert werden. Da hierbei in kurzer Zeit hohe Leistungen aufgenommen und wieder abgegeben werden, wird das Schwungrad neben einer selbstzentrierenden Nabe auch mit einem neuen Wickelverfahren für Fasergewebebänder hergestellt, bei dem Unwuchtprobleme weitgehend eliminiert werden können.

Mitsubishi baut 1981 und 1988 zwei Schwungradspeicheranlagen, die zur Spannungsstabilisierung und Bremsenergierückgewinnung an einer Eisenbahnstrecke eingesetzt werden.

Auf Basis des Chrysler New Yorker entwickelt 1994 die Firma American Flywheel Systems (AFS) den Prototyp ‚AFS 20’, ein Elektromobil, das mit zwei gegenläufig rotierenden Schwungscheiben zur Energiespeicherung (s.d.) ausgestattet ist, die bis zu 200.000 Umdrehungen pro Minute rotiere. Der Wagen hat einen 136 PS Elektromotor, wiegt 1.530 kg, besitzt eine Reichweite von 600 km, und die Ladezeit beträgt 6 Stunden.

Auch beim 24-Stunden-Rennen von Le Mans will Chrysler Furore machen – mit einem 320 km/h schnellen Renner, dessen Flüssiggasturbine aus Keramik und Titan – eine Spezialanfertigung von lediglich 84,5 kg Gewicht und bis zu 100.000 Umdrehungen pro Minute – über einen Generator den 700 PS Elektromotor versorgt, der das Fahrzeug antreibt. Der ‚Chrysler Patriot’ verfügt zusätzlich über eine Karbon-Schwungscheibe von 61 kg, welche die entstehende Bremsenergie für Beschleunigungsvorgänge zwischenspeichert. Der Rennwagen solle eigentlich 1995 schon Rennen fahren, doch trotz mehrerer Anläufe gelingt es nicht, für die hochdrehende Schwungscheibe einen ausreichen sicheren Käfig zu bauen – und nachdem es sogar einen Unfall mit Todesfolge gibt, stellt Chrysler dieses Projekt ein, ohne daß der Wagen jemals zum Einsatz gekommen ist.

An der TU Berlin besteht seit 1995 eine Projektwerkstatt, die sich ebenfalls mit dieser Technologie beschäftigt, wobei die Versuchsanlage mit nur 50 Wh allerdings ziemlich klein ist. Dafür werden Drehzahlen bis 100.000 U/min erreicht – allerdings nur mit hochfesten Faserverbundwerkstoffen.

Ein Schwungradspeicher in Glockenform, der an einen Brummkreisel erinnert, wird 1998/1999 von dem Unternehmen WTZ für Motoren und Maschinenforschung in Rosslau, Sachsen-Anhalt, entwickelt und patentiert. Der P rototyp dieses Energiespeichers kann 60 kW bis 300 kW für 15 bis 60 Sekunden aufnehmen und soll in erster Linie Bremsenergie aufnehmen. (Im Jahr 2006 ist auf der Homepage des Unternehmens allerdings nichts darüber zu finden.)

Ebenfalls 1998 stellt auch die Universität Kaiserslautern einen Elektromotor mit Schwungradspeicher vor, der den Brennstoffverbrauch von Fahrzeugen um über 50 % senken kann. Bis dahin hatte ein damit ausgerüsteter Testwagen innerhalb von sechs Jahren rund 100.000 km zurückgelegt.

Die wichtigsten Arbeiten auf dem Sektor der Schwungscheiben-Energiespeicherung konzentrieren sich inzwischen auf die Entwicklung neuer Materialien mit besonders hoher Zerreißfestigkeit. Es geht im Prinzip darum, möglichst große Energiemengen in möglichst leichten Schwungmassen unterzubringen. Der Einsatz von Fibermaterialien (DuPonts PRD 49, Fuses Silica, usw.) erlauben es, die Speicherkapazität dank höherer erreichbarer Umdrehungszahlen um bis zu 1.000 % zu steigern. Während Stahlräder von 1.000 kg Gewicht mit Geschwindigkeiten zwischen 1.500 U/min und 3.000 U/min rotieren, erreichen vom Energieinhalt gleichwertige Faserverbund-Räder mit sogar kleineren Durchmessern und nur 10 kg Gewicht Drehzahlen von 12.000 U/min bis 24.000 U/min.

Bei sehr hohen Geschwindigkeiten, etwa ab Umfangsgeschwindigkeiten von 500 m/s, ist die Luftreibung jedoch schon so bedeutend, daß das Rad im Vakuum oder in mit Wasserstoff gefüllten Unterdruckkammern rotieren muß.

Eine andere Entwicklungslinie betrifft neue Schwungradkonstruktionen wie z.B. das Fiberspeichen-Schwungrad ohne Ring, das an der John-Hopkins-Universität entwickelt wird, oder gar Räder, die aus vielen konzentrischen Ringen bestehen, die ineinander, durch elastische Zwischenlager getrennt, auf ein und derselben Achse angeordnet sind. Dabei werden in zunehmendem Abstand vom Zentrum immer leichtere Materialien verwendet. Bei der Fibertechnologie (zumeist Quarzfasern) ist außerdem die hohe Unfallgefährdung bei den hohen Umdrehungszahlen stark reduziert, was dadurch zustande kommt, daß sie – im Gegensatz zu Stahlrädern – bei ihrer Zerstörung nicht bersten, sondern einfach nur zerfasern oder sich sogar pulverisieren, falls es zur ‚Selbstdemontage’ kommt, wobei bis zu 95 % der gespeicherten Energie in Wärme umgesetzt wird. Außerdem erreichen die Kunstfaserverbundrotoren Energiedichten bis zu 49 Wh/kg, während die Dichte bei Stahlrotoren zwischen 8 Wh/kg und maximal 26 Wh/kg beträgt. Inzwischen experimentiert man auch mit Diamantfasern als Schwungrad-Material.

An der TU Braunschweig werden in Zusammenarbeit mit der DVLR Forschungen bezüglich der Verwendung der hochfesten Polyamidfaser Kevlar 49 angestellt, die auch von der DFG gefördert werden. Das Ziel ist die Entwicklung eines Schwungradspeichers mit einer Energiedichte von 56 Wh/kg. Wesentlich für die Weiterentwicklung ist aber auch ein ganz neuer Motortypus, die Reluktanzmaschine, die sich optimal als reaktionsschneller und verlustarmer Energiewandler für Schwungräder eignet (Stand 2004).

Auch ein Feldtest läuft in Braunschweig: Die Bahnen der Linie 2 bremsen mit ihren Elektromotoren. Dabei wandeln sie die Bewegungsenergie in elektrischen Strom um und bringen dabei den Zug zum Stehen. Falls gerade keine andere Bahn die Energie braucht, wird eine drei Tonnen schwere Stahlscheibe im Betriebshof Leinhausen mit dem Strom in Rotation versetzt. Das Schwungrad treibt bei Bedarf einen Generator an, wobei die Vorrichtung etwa so viel Strom spart, wie 100 Vier-Personen-Haushalte verbrauchen (Stand 2006).

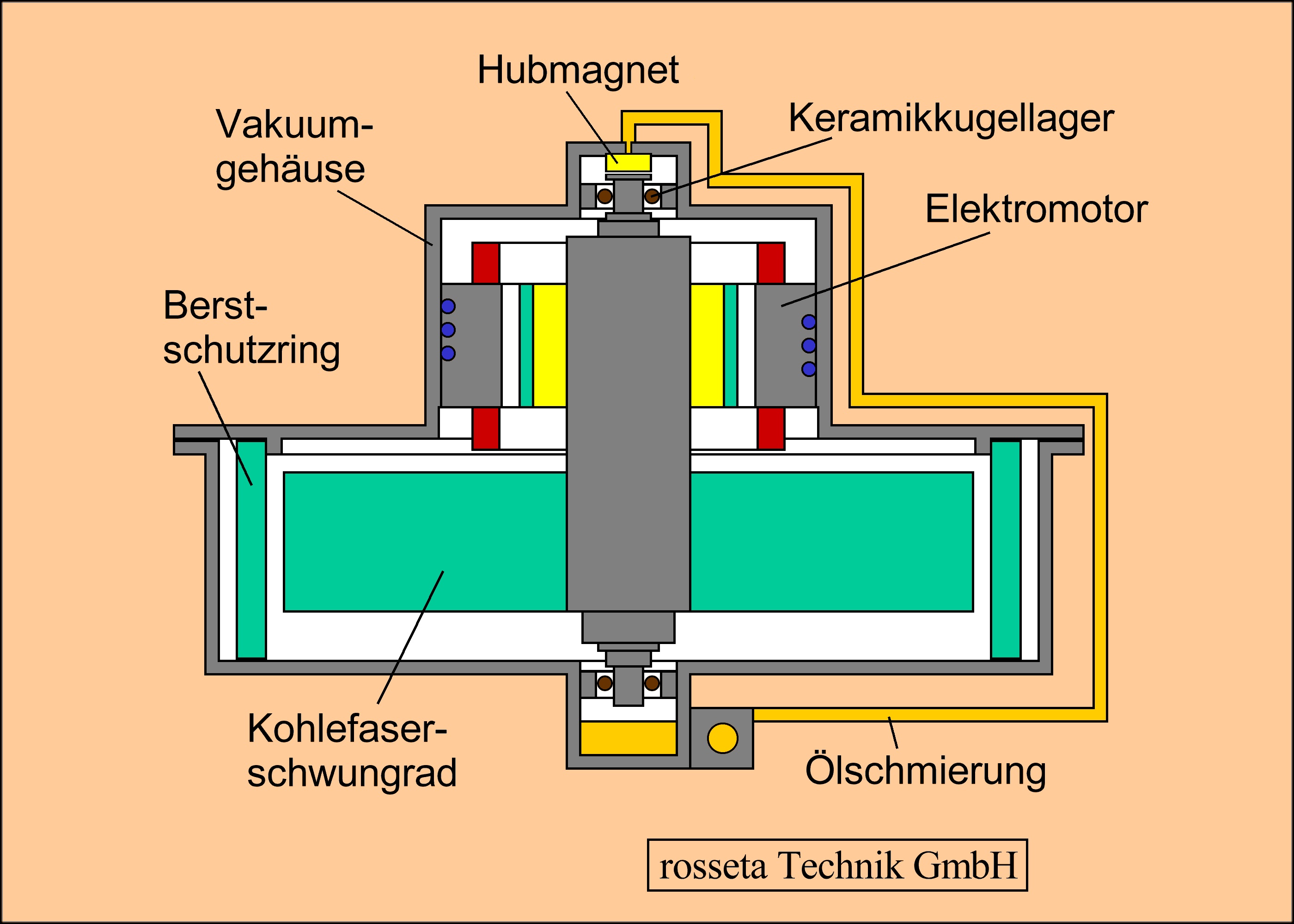

Auf der Hannover-Messe 2004 stellt die erst 2002 gegründete und sehr innovative Firma rosseta Technik GmbH Schwungrad-Energiespeicher vor, deren Kohlefaser-Schwungrad im Vakuum mit 25.000 Umdrehungen/Minute rotiert. Der Rand der 70-Zentimeter-Scheibe bewegt sich bei dieser Drehzahl mit dreifacher Schallgeschwindigkeit.

Die Speicher können innerhalb von 30 Sekunden 350 kW aufnehmen oder abgeben und solle in erster Linie zur Speicherung der Bremsenergie von Schienenfahrzeugen dienen. Das Unternehmen bietet zwei Modelle an: Der T 1 mit einer maximalen Leistung von 150 kW und einem Gewicht von 800 kg (davon wiegt des Schwungradsystem alleine 540 kg), sowie den T 2 mit 350 kW und 1.200 kg (Schwungradsystem: 650 kg).

Der Prototyp des Speichers T 1 wird im Jahr 2002 aufgebaut und verkauft. Ein zweites System mit weiterentwickelten Komponenten wird 2003 entwickelt. Ab Januar 2004 läuft dieses System im Labor des Unternehmens in der Dauerlauferprobung. Der erste Prototyp des Speichers T 2 wird im Herbst 2003 hergestellt, für seine Erprobung wird der Zeitraum bis Ende 2004 vorgesehen.

Gebaut hat die rosseta Technik GmbH dabei auf der Grundlagenforschungen an Faserverbund-Schwungrädern, die 1995 mit einem ersten BMWi-Forschungsprojekt im Wissenschaftlich-Technischen Zentrum für Motoren- und Maschinenforschung (WTZ Roßlau) begannen. Zwischen 1997 und 1999 wurden drei Experimentalsysteme mit Schwungrädern für 60 kW und 2 kWh aufgebaut und erprobt, bei Dauerlaufversuchen wurden allerdings Lager und Wellen zu heiß.

In der dritten Etappe bis 2001 wurde gemeinsam mit der ALSTOM LHB GmbH versucht, zwei Schwungradsysteme für einen Nahverkehrszug aufzubauen. Innerhalb von 12 Monaten wurden drei Prototypen für 350 kW und 6 kWh aufgebaut. Der erreichte Stand war jedoch für einen Dauereinsatz im Zug noch nicht ausreichend. In der letzten Etappe der Schwungradentwicklung im WTZ Roßlau wurden die gesammelten Erkenntnisse in einem Schwungradsystem für 150 kW und 2 kWh angewendet, wobei es auch gelang endlich, zu einer stabilen Dauerlauffunktion zu kommen. Nach Erfahrungen der rosseta Technik GmbH beträgt Die Selbstentladung der Schwungradspeicher rund 50 % innerhalb von 2 bis 4 Stunden.

Die bisherigen Erfahrungen mit Schwungrad- oder Schwungmassenspeichersystemen sind vielversprechend. Nach dem Stand von 2003 sind Energiedichten bis 500 kWs/kg und Leistungen bis 50 MW erreichbar, die Lebensdauer-Zyklenzahl beträgt ca. 1 Million und die Energieeffizienz 90 % bis 95 %. Die als Zielwert genannten Kosten belaufen sich auf 1 T€/kWh Speicherkapazität.

Bei der Anwendung modernster Technologien und Komponenten weisen Schwungradspeicher mehrere positive Eigenschaften auf:

- Große Energiespeicherkapazität (= großer Energieinhalt)

- Hohe gewichts- und/oder volumenspezifische Energie

- Schnelle Ladung und Entladung möglich

- Kurze Energieanstiegszeit

- Hoher Gesamtwirkungsgrad

- Hohe Lebensdauer

- Geräusch- und emissionsloser Betrieb

- Weitgehende Temperaturenempfindlichkeit

Nachteilig an am Schwungradspeichersystem sind die insgesamt relativ hohen Investitionskosten und die bis zur Massenfertigung noch erforderlichen umfangreichen Entwicklungsausgaben.

Hier folgt als nächster Bereich nun das breite Feld der thermischen Energiespeicherung.

| {mosmodule module=Inhalt Energie speichern} |