Solarzellentypen II

Solar-Zellen-Typen bzw. Solarmodultypen

Grätzel-Zellen (nanokristalline Farbstoffzellen)

Eine der interessantesten Entwicklungen im Bereich der Photovoltaik wurde 1991 unter dem Namen ihres Erfinders, des deutschen Chemikers Michael Grätzel bekannt. Die gemeinsam mit dem amerikanischen Forscher Brian O’Regan am Institut für Physikalische Chemie der Eidgenössischen Technischen Hochschule Lausanne (EPFL) entwickelte photoelektrochemische Technik ist zwar nicht neu, sie ist nun aber – nach 10-jähriger Forschung – das erste mal effizient gemacht worden. Diese Solarzelle arbeitet mit ungiftigem Titandioxid, erreicht einen Wirkungsgrad zwischen 8 % und 12 % und ist sehr billig in der Herstellung. Eine Besonderheit ist auch ihre Sensibilität für diffuses Licht: Wenn mit direkter Sonneneinstrahlung z.B. 10 % erreicht werden, nimmt der Wirkungsgrad – im Gegensatz zu allen anderen Solarzellentypen – bei Bewölkung oder stark sandhaltiger Luft zu und kann bis zu 13 % erreichen. Aufgrund von Dauertests wird bereits jetzt von einer Haltbarkeit bis zu 5 Jahren ohne Leistungsabfall ausgegangen.

Der Durchbruch war damals so gravierend, das den Forschern anfänglich nur Skepsis entgegenschlug.

Das Funktionsprinzip der Zelle ähnelt der Wirkung des Chlorophylls beim Prozeß der Photosynthese (s.o.). In der Grätzel-Zelle werden die Elektronen einer hauchdünnen Farbstoffschicht durch das einfallende Sonnenlicht angeregt und fließen dann durch eine Halbleiterschicht aus Titandioxid in die auf Glas angebrachte Leiterschicht. Der Farbstoff selbst gleicht sein Ladungsdefizit mit Elektronen aus einer darüber liegenden Schicht Jodlösung wieder aus. Das Titanoxid wird als weiße Anstreichfarbe und Zugabe in Zahncremes massenhaft und billig hergestellt, auch bei dauerhafter Bestrahlung hat es sich als sehr haltbar erwiesen.

Zwar bemühen sich Prof. Helmut Tributsch vom Berliner Hahn-Meitner-Institut sowie eine japanische Forschergruppe seit den 1970er Jahren, eine effiziente photoelektrochemische Zelle zu entwickeln, jedoch ohne Erfolg. Die Japaner hatten damals berichtet, mit Licht und dem Halbleiter Titandioxid Wasser in Wasserstoff und Sauerstoff spalten zu können. Die Ausbeute war allerdings äußerst gering, da das Titanoxid (alleine) nur den ultravioletten Anteil des Sonnenlichtes nutzen konnte. Auch der deutsche Physikochemiker Heinz Gerischer hatte Anfang der 70er Jahre versucht, Halbleiter durch gelöste Farbstoffe zu sensibilisieren, doch die Antriebsenergie verpuffte bereits nach 10 – 100 Milliardstel Sekunden. Und trotz der Oberflächenanbindung der Farbstoffe absorbierte eine dichte Schicht nur etwa 1 % des einfallenden Lichts.

Die Probleme, an denen diese Wissenschaftler scheiterten, werden von Grätzel, der seit 1976 erst in Berkeley und dann in Lausanne forscht, genial gelöst: Die Kopplung des Titanoxid mit einem Farbstoff sensibilisiert die Zelle für ein wesentlich breiteres Spektrum, die Lichtausbeute wird durch das Aufrauhen und der damit einhergehenden um das 1.000-fache Vergrößerung der Oberfläche gesteigert, als Farbstoff wird eine besonders stabile Metallverbindung gewählt (die es in jedem Baumarkt gibt!), und die sonst so häufig beobachtete und zerstörend wirkende Bläschenbildung wird durch eine Lösung unterdrückt, deren Siedepunkt bei über 200°C liegt.

Der schwedisch-schweizerische Elektro-Konzern Asea Brown Bovery (ABB) zeigt sich interessiert und will testen, ob sich die Zelle auch in großen Stückzahlen herstellen läßt – allerdings nur mit ‚gebremster Kraft’, wie man sich bei ABB überraschend offen ausdrückt. Der Schweizer Chemiekonzern Sandoz arbeitet unterdessen an der Optimierung des Farbstoffes. Im Jahr 1992 rechnet zumindest Grätzel damit, daß die ersten Zellen in zwei Jahren auf den Markt kommen, zu einem Preis von etwa 2 $ pro installiertem Watt – also weniger als die Hälfte des Preises der zur Zeit billigsten Zellen.

Ich höre von dieser Innovation schon recht früh und korrespondiere darüber auch mit anderen interessierten Menschen, so daß mir bereits 1992 ein persönlicher, handgeschriebener Versuchsbericht vorliegt, in dem die Künstlerin Ariane Ritter aus Nürnberg, eine sehr detaillierte Darstellung ihrer Arbeiten gibt, wie sie in ihrem heimischen Backofen eigenhändig eine kleine, sehr einfach strukturierte Farbstoff-Zelle hergestellt hat.

Nach Veröffentlichung des Buches der Synergie meldet sich Martin Löffler bei mir, der den Versuch von Ariane wiederholen möchte. Er tippte auf meinen Wunsch hin auch den Brief ab, damit ich den technischen Teil hier veröffentlichen kann:

Den Versuch, mit 2 Farben, die metallhaltig sind, eine Solarzelle zu bauen, kann ich nicht mehr ganz nachvollziehen, da mir nur noch eine der benutzten Farben einfällt.

Trotzdem beschreibe ich den Versuch so gut und verständlich wie möglich.

Materialien:

Auf ein Stück Alufolie ca. 20 x 20 cm trug ich eine Gelatineschicht auf und ließ sie trocknen. Darauf trug ich 2 Farbfelder auf, die sich nicht berühren sollten. Die Farbfelder bestehen aus mit Wasser angelöster Gelatine und Farbpigment, das metallhaltig ist. Die Farbpigmentschicht trocknete ich im Backofen bei 50°C.

Nach diesem Trockenvorgang war keine Spannung zwischen den beiden Farbfeldern zu messen. Nach ca. 4 Std. starker Sonneneinstrahlung war eine deutliche Spannung zwischen den Farbfeldern ablesbar.

Soweit der Versuch. Ich hoffe, ich habe Dir ein bisschen geholfen. Du müsstest jetzt einen Fachmann finden, der den Versuch nachempfindet, das andere metallhaltige Farbpigment herausfindet und eine Möglichkeit findet die Spannung in Strom zu verwandeln. (…)

Natürlich erreichte diese Selbstbau-Solarzelle keinen nennenswerten Wirkungsgrad, doch bei Sonneneinstrahlung war eine eindeutige Spannung zwischen den beiden verschiedenen Farbpigment-Flächen ablesbar.

Was mich an dem Prinzip der Farbstoff-Zelle so sehr fasziniert, ist ihr Ansatz zur ‚technologischen Demokratisierung der Photovoltaik’, wie ich das gerne bezeichne. Denn alle anderen Solarzellen erfordern extrem aufwendige, technisch komplizierte und sehr kostspielige Anlagen zu ihrer Herstellung. Sowohl diese Anlagen als auch die hierfür notwendige Infrastruktur sind dem Bereich High-Tech zugeordnet und damit weitgehend ein Monopol großer Unternehmen in technologisch fortgeschrittenen Industriestaaten. Sie erfordern außerdem hochqualifizierte Mitarbeiter. In Ländern der 3. Welt ist die Implementierung der notwendigen Reinraumtechnik zur Herstellung von Silizium dagegen so gut wie unmöglich – selbst dann, wenn das ganze Land ansonsten aus Sand besteht…

Mit der Gräzel-Zelle sieht das alles zum ersten mal etwas anders aus. Wenn in Deutschland jemand in seiner Küche eine derartige Zelle selber ‚backen’ kann, dann kann dies auch genauso gut jemand in der Mongolei, in Mauretanien oder auf Malta. Deshalb noch einmal zum mitlesen: Im Gegensatz zu allen anderen Arten von Solarzellen ist die Herstellung der Grätzel-Zelle fast so einfach wie die Zubereitung eines Sandwich: Man bestreicht eine zinnoxidbedampfte Glasscheibe mit Titanoxid, röstet das ganze eine halbe Stunde klang im Ofen, bestreicht die ‚Toastscheibe’ mit einem Farbstoff, darüber kommt eine Jodlösung, oben drauf noch eine zweite bedampfte Glasplatte – und fertig ist die Solarzelle (!).

Während der durchschnittliche Wirkungsgrad der (fortgeschrittenen) Grätzel-Zelle im Dezember 1991 noch 10,4 % beträgt, erreicht er Ende 1992 schon fast die Marke von 15 %. Mitte 1993 wird die Serienreife bekannt gegeben. 1994 erfährt man, daß nun erste Produkte mit Grätzel-Zellen auf den Markt kommen sollen, Module für höhere Leistungen können in wenigen Jahren in die Serienfertigung gehen. Nach einer Schätzung des amerikanischen Triangle Research Institute in Nord Carolina wird die Zelle bei industrieller Fertigung nur ein Fünftel bis ein Zehntel dessen kosten, was für die anderen marktüblichen Zellen veranschlagt wird.

Eine gute Freundin, die Journalistin Leila Dregger, informiert mich im Januar 1996 über ihr Zusammentreffen mit Grätzel, ich werde ihren Bericht hier unverändert präsentieren:

„(Grätzel) selbst ist natürlich immer begeistert von sich. War überhaupt lustig, ein Interview während einer S-Bahnfahrt von Wannsee nach Lichtenberg, zwischendrin Sightseeing von Berlin und so. Ein richtig liebenswert zerstreuter Professor. Ja, er ist Berliner, lebt und arbeitet aber jetzt in Lausanne.

Die Grätzelzelle besteht aus einem nur wenige zehntausendstel Millimeter dicken Halbleiterfilm, in den winzige Vertiefungen eingearbeitet sind. Diese ‚schwammige’ Halbleiterschicht ist mit einem (roten) Farbstoff überzogen, der das Sonnenlicht absorbiert. Geringe Fertigungs- und Materialkosten, die billigen und weit verbreiteten Ausgangsstoffe sind Glas, Titandioxid (weißes Farbpigment), organische Lösungsmittel z.B. Jod.

Das System wird jetzt am Institut für angewandte Photovoltaik in Gelsenkirchen weiter erforscht bis zur Praxisreife. Erhoffen sich, in drei bis fünf Jahren mit konventioneller Stromerzeugung konkurrieren zu können. Für die geringe Lebensdauer (zwei statt mind. 20 Jahre) wurde eine erste Lösung gefunden: Versiegelung mit Flüssiggas, damit kein Wasser in die Zellen dringt. Es besteht aber auch eine hohe Anfälligkeit der organischen Verbindungen gegenüber Klebstoffen. Und der Wirkungsgrad ist gar nicht schlecht, fast 10 %, das aber auch bei diffusem Licht. Für diese billige Herstellung und da man sie auch fast durchsichtig machen kann und daher auch als Fenster verwenden kann, ist das eine tolle Sache. Bis jetzt können sie sie aber noch nicht verschalten, also zu großen Anlagen zusammensetzen. Bis zum Jahr 2000 wollen sie das lösen.

Aber in der Schweiz sind zwei Tüftler, die Zwillinge Meyer, die haben die Probleme schon bei sich in der Küche gelöst. Statt Metall-Verschaltungen, die von der Jodverbindung immer zerfressen werden, benutzen sie Kohlenstoff. Die beiden Meyer scheinen echt fit und sympathisch zu sein, so echte Bastler, denen kein Problem zu verflixt ist.

Grätzel-Forschungsgelder? Wenig würde ich das nicht nennen: Neun Millionen DM für den ersten Entwicklungsschritt, bezahlt vom Land NRW (80%), den Rheinischen- und den Hamburgischen E-Werken, der Gelsenkirchener Flachglas GmbH, dem Essener Spezialchemikalienhersteller Thomas Goldschmidt, den Stadtwerken und dem Wissenschaftspark Gelsenkirchen.

Ziel: 10 qm Module mit 10 % Wirkungsgrad schon Ende 1996.

Preise: von 30 bis 40 Pf/kWh in 3 bis 5 Jahren.Bleibt die Anwendung für kleine feine Dinge, vor allem in Innenräumen. Also Taschenrechner, Batterien und Uhren. Swatch bringt dieses Jahr die erste Grätzel-Uhr heraus. Eine Personenwaage sollte schon 1994 in der Schweiz auf den Markt kommen.“

Anfang 1995 benennt das Berliner HMI das Problem der Grätzel-Zelle: Ihr Wirkungsgrad erreicht nur 8 % und die Zelle ist im Betrieb nicht stabil. Lausanne vermeldet daraufhin, daß 10 % durch die Implementierung eines ‚Anker-Moleküls’, das einen lichtaktiven Ruthenium-Komplex enthält, erreicht worden sind. Das Gelsenkirchener Institut für angewandte Photovoltaik GmbH, ein Partner Grätzels, geht davon aus, in drei bis fünf Jahren mit der konventionellen Stromerzeugung konkurrieren zu können, auch wenn die Lebensdauer von derzeit 2 Jahren zuerst auf mindestens 20 Jahre erhöht werden muß.

1996 erreicht die Grätzel-Zelle bei diffusem Licht einen Wirkungsgrad von 18 %. Für die Firma Solaronix in Aubonne im Kanton Waadt entwickeln die Meyer-Brüder Andreas und Tobias einen Baukasten, mit dem Schüler und andere solcherart Zellen selber herstellen können, die Vermarktung soll im Herbst 1997 beginnen. Mitte 1998 wird in der Presse allerdings noch immer von einer Haltbarkeit von nur einem Jahr und einem Wirkungsgrad von 8 % gesprochen. In Gelsenkirchen rechnet man damit, ab 2000 mit der Pilotfertigung der ‚nano-strukturierten Farbstoff-sensibilisierten Solarzellen’ beginnen zu können. Ende 1998 gibt Grätzel außerdem die Entwicklung einer Feststoff-Solarzelle bekannt, die mit einer neuen organischen Substanz namens OMeTAD arbeitet – und einen Wirkungsgrad bis zu 33 % haben soll. An dieser Entwicklung ist das Mainzer Max-Planck-Institut für Polymerforschung beteiligt.

Ende 2004 soll die Grätzel-Zelle von dem Unternehmen Konarka Technologies aus Massachusetts, das mit dem amerikanischen Forschungslabor in Oak Ridge zusammenarbeitet, unter dem Namen ‚Nano-Solarzelle’ (s.d.) auf den Markt gebracht werden, nachdem es gelungen ist, eine derartige Solarzellenschicht auf eine gebogenen Oberfläche (z.B. Autokarosserie) aufzubringen. Zu diesem Zeitpunkt sollen sich pro Quadratmeter bereits 100 W ernten lassen.

Toyota stellt bereits im März 2005 das erste Gebäude mit fassadenintegrierten Farbstoffzellenkollektoren vor, einen Protoyp namens ‚Dream House’, der neben avancierter Solartechnik auch als Präsentationsobjekt zukünftiger Hausautomation dient, die das Unternehmen ab 2010 erwartet.

Als erster Hersteller kommt 2006 Peccel, eine Ausgründung der Universität Yokohama, mit ihrer Dye-sensitized cell als Serienmodell auf den Markt.

Der EPFL-Lizenznehmer Konarka Technologies aus Lowell, Massachusetts, der sein Produkt inzwischen farbstoffsensibilisierte Solarzelle nennt (Dye-sensitized solar cell, DSSC), unterzeichnet im August 2006 mit der Londoner Renewable Capital Ltd. ein Kooperationsabkommen zur großindustriellen Produktion seiner Power Plastic Zellen-Bänder.

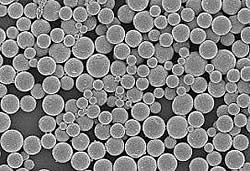

Das Unternehmen hatte die ursprüngliche Grätzelzelle sehr stark weiterentwickelt und außerdem eine Produktionstechnologie zur preisgünstigen Herstellung konzipiert. Dabei wird eine photovoltaische Nanotechnologie genutzt, mit der winzige Partikel – 1000 mal kleiner als der Durchmesser eines menschlichen Haares – auf Kunststoff oder Fasermaterialien aufgebracht werden.

Konarkas europäische Zentrale befindet sich in Nürnberg, außerdem gibt es Forschungszentren in Österreich und der Schweiz. Das Unternehmen macht auch Werbung damit, daß es für militärische Anwendungen Folien in Tarnfarben anbieten kann.

Im September 2006 meldet die Presse, daß Konarka eine 20 MW Fabrikationsanlage für die folienbasierten Grätzel-Zellen plant. Michael Grätzel lehrt derweil weiterhin am Eidgenössischen Polytechnikum Lausanne und arbeitet gleichzeitig an der Verwendung von Nanokristallen, um die Effizienz der Zellen nochmals deutlich zu steigern. In den neuen Lichterntesystemen stapeln sich Hunderte von Nanopartikeln die mit einem Farbstoff überzogen sind der das Licht absorbiert, wobei die Nanopartikel selbst die Elektronen weitertransportieren. Weiter unten komme ich nochmals auf die Nano-Zellen zusprechen.

Die Idee der Farbstoffzellen beschäftigt allerdings auch andere Institutionen: Forscher vom Fraunhofer-Institut entwickeln z.B. 2006 ein Verfahren um farbige Solarzellen herzustellen, bei denen erfolgt die Lichtumwandlung in Strom durch einen organischen Farbstoff und einen gelierbaren Elektrolyt. Die Farbe der im Ausgangsstadium ockerfarben transparenten Module kann durch entsprechende Filter gesteuert werden. Durch das Bedrucken mit streuenden Schichten können innerhalb der Module außerdem Bilder und Schriftzüge ohne nennenswerten Leistungsverlust kreiert werden, wodurch sich für die Fassadengestaltung und zu Werbezwecken ganz neue Möglichkeiten ergeben.

Im Labor wurden auf kleineren Flächen zwar schon Wirkungsgrade von über 10 % erreicht, doch die Wissenschaftler hoffen, diesen Wert innerhalb der nächsten beiden Jahre noch signifikant steigern zu können.

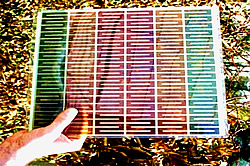

Auf der Hannover-Messe 2006 präsentiert das ISE dann mehrere quadratische Farbsolarzellen-Module mit 30 cm Kantenlänge, in denen jeweils sechs Solarzellen hintereinandergeschaltet sind, und bei etwa 4,2 V Spannung 0,8 A Strom lieferten, was allerdings einem Wirkungsgrad von nur 2,5 % entspricht, was lang nicht an die im Labor ermittelten möglichen 11 % heranreicht.

Im Dezember 2006 stehen Forscher des Instituts für Physikalische Chemie und Elektrochemie der Leibniz-Universität Hannover dagegen schon kurz vor der kommerziellen Einführung einer dort entwickelten kostengünstigen Farbstoffsolarzelle, bei der die Titandioxid- und Zinkoxidschichten als poröser Film auf eine leitfähige Unterlage elektrochemisch abgeschieden bzw. aufgebracht werden. An diese Oxidschicht wird ein Farbstoff angelagert, in dessen Molekülen durch das Sonnenlicht Elektronen angeregt werden, die auf das Halbleiteroxid übertragen werden und zum leitfähigen Rückkontakt diffundieren. Die hannoverschen Forscher arbeiten daran die Produktionstemperatur der Zellen auf Raumtemperatur abzusenken, außerdem hat man sich zum Ziel gesetzt, flexible Farbstoffsolarzellen zu entwickeln, die zum Beispiel in Kleidung oder Zeltplanen integriert werden können, Diese sollen auch in vielen bunten Farben hergestellt werden, um sie als energiebringende Accessoires schneller populär zu machen.

(Fraunhofer Institut)

Im Januar 2008 verlautet aus dem Team der Schweizer Ecole Polytechnique Federale de Lausanne, daß man eine Lösungsmittel-freie DSSC-Zelle hergestellt habe, die auf einem binären ionischen Flüssig-Elektrolyt basiert. Mit einem Wirkungsgrad von 7,6 % wird ein neuer Rekord gemessen. Außerdem ist die Zelle auch bei 80°C im Dunkeln, bzw. bei 60°C unter Lichteinfall für über 1.000 Stunden stabil.

Die auf Titandioxid-Elektroden fixierten Farbstoff-Moleküle haben sich als eine sehr attraktive Zellen-Variante erwiesen, die niedrige Kosten, eine relativ einfache Fertigung mit einem hohen Wirkungsgrad verbinden. Die 11 %, die teilweise schon erreicht werden, betreffen allerdings nur Zellen, die flüchtige organische Lösungsmittel als Elektrolyten nutzen, was ihren praktischen Einsatz durch den hohen Dampfdruck dieser Lösungsmittel sehr erschwert.

Shaik Zakeeruddin, Michael Grätzel und ihre Kollegen nutzen zur Herstellung ihrer lösemittelfreien Solarzelle eine Mischung aus zwei ionischen Flüssigkeiten als Redox-Elektrolyt in Verbindung mit einem neuartigen Ruthenium-basierenden Farbstoff. Ionische Flüssigkeiten haben im wesentlichen einen Dampfdruck von Null, weshalb sie selbst stabilen und schwerflüchtigen organischen Lösungsmitteln vorzuziehen sind.

Inzwischen gibt es im Netz eine sehr ausführliche und sehr zu empfehlende Selbstbauanleitung der Universität Bayreuth.

Doch auch viele andere Gruppen beschäftigen sich bereits mit der Farbstoffzellen-Technologie:

Ende 2006 verkünden Wissenschaftler der Universität von Tor Vergata in Rom die Entwicklung eines neuen Typs von Farbstoffzelle, bei dem sie das Pigment von Blaubeeren genutzt haben. Der dunkle Farbstoff namens Anthocyanin sticht bei der spektralen Absorption von Sonnenlicht die meisten anderen pflanzlichen Farbstoffe aus, obwohl die Effizienz bislang erst 1 % beträgt.

Eine Kostenreduktion um 90 % gegenüber Siliziumszellen versprechen im April 2007 neuartige grüne Farbstoffzellen aus Neuseeland, die auch diffuses Licht gut umsetzen. Hierfür wird synthetisches Chlorophyll eingesetzt, dessen Moleküle auf einem dünnen Film aus miteinander verbundenen Titanium-Dioxid-Partikeln aufgebracht sind, die ähnlich wie Nano-Röhrchen die vom Lichteinfall auf den Farbstoff in Bewegung gesetzten Elektronen weiterleiten. Im Grunde ist es möglich, daraus auch einen Farbanstrich zu machen, der dann Strom erzeugt. Die über 10 Jahre langen Forschungen an der Massey University in Auckland wurden von der Foundation for Research, Science and Technology finanziert. Die ersten Green-Dye Farbstoffzellen sollen im Laufe des Jahres 2008 auf den Markt kommen.

Im Mai 2007 berichten George Crabtree vom Argonne National Laboratory nahe Darien und Michael Wasielewski von der Northwestern University von einer weiteren Methode, mittels sehr einfacher Grundmaterialien eine Solarzelle herzustellen um Wasser zu spalten und Wasserstoff zu produzieren. Auch sie benutzen dabei Titanium-Dioxid (s.u. Wasserstoff).

Im August 2007 melden Forscher der Ohio State University große Fortschritte mit einer rosafarbenen Version der DSSC-Zellen, wobei hier erstmals komplexere Metallverbindungen und unterschiedliche Partikelformen verwendet werden, um die Ausbeute zu steigern. Das Rosa entsteht, weil rote Rutheniumverbindungen mit weißen Metalloxidpulvern gemischt werden, zumeist Titanoxid oder Zinkoxid. Außerdem werden Zink-Stannate verwendet, komplexere Oxide, deren Eigenschaften sich gezielter steuern lassen. Mit diesem erreichten die Solarzellen eine Effizienz von 3,8 %, ein Viertel der Ausbeute typischer Siliziumszellen. Doch schon 2006 hatte man hier eine DSSC-Variante entwickelt, deren Titanoxid als Partikel und in Form winziger Nanodrähte vorlag (s.d.), wodurch der Elektronentransport direkter vonstatten ging und die Zelle eine Effizienz von 8,6 % erreichte. Nun arbeitet man an der Konstruktion von baumförmigen Nanodrähten, um die Elektronen noch besser ableiten zu können. Bei diesem DSSC-Design sollen die vom Farbstoff umhüllten Teilchen wie Blätter die Oberfläche liefern, während sich die Nanobäumchen zwischen ihnen verzweigen, um die Elektronen zu transportieren. Eine Marktreife wird allerdings erst in einigen Jahren erwartet.

Im Dezember 2007 präsentiert die Toin University in Yokohama ebenfalls eine DSSC-Zelle im Din A4-Format, die eine Effizienz von 6 % aufweist. Die Industriepartner der Universität besitzen bereits eine Produktionskapazität von 10 MW pro Monat und wollen ab Februar 2008 ihre Produkte für den kommerziellen Einsatz Einsatz anbieten. Ein Grund dafür, daß sich immer mehr Firmen auf diesem Sektor tummeln, ist das Auslaufen einer Reihe grundlegender Patente im Laufe des Jahres 2008.

Bei den Farbstoff-Solarzellen als ‚weltweit führend’ bezeichnet sich 2008 das australische Unternehmen Dyesol in Queanbeyan, in der Nähe von Canberra, das schlüsselfertige Produktionsanlagen, Prototyp- und Forschungsausrüstungen für FSZ der dritten Generation anbietet. Das Unternehmen ist seit dem August 2005 an der australische Börse notiert. Die Herstellungslinien stellen Farbstoffsolarzellen her, die zu Modulen bzw. Kacheln miteinander verbunden und integriert werden. Derzeit sind diese Module ockerfarben, das Unternehmen plant jedoch zukünftig Zellen auch in Farben wie grau, grün oder blau anzubieten. Die einzelnen Kacheln können in Reihe oder parallel verbunden werden und erzeugen entweder 12 oder 24 V. Auch dieses Unternehmen arbeitet an flexiblen Tarnmodulen.

Auch Prof. Arie Zaban von der israelischen Bar-Ilan University entwickelt und patentiert gemeinsam mit den Fachleuten seines Unternehmens Bar-Ilan nanotechnology eine Solarzelle, die sie im September 2007 vorstellen, und die aus wenige Nanometer durchmessenden nanodots aus Platin sowie Metalldrähten auf elektrisch leitendem Glas besteht. Diese Zellenart sei bis zu einer Fläche von 100 cm2 herstellbar.

Dabei wird mit nanotechnologischen Mitteln ein schwammartiges Netz aus ‚nanodots’ auf einem flexiblen Träger aus Plastikmaterial aufgebracht, wobei das genutzte Halbleitermaterial mit einem organischen Farbstoff gefüllt wird, der die Lichtenergie absorbiert. Außerdem wird eine Methode entwickelt, den Verbrauch von Platin bei der Zellenherstellung um den Faktor 40 zu reduzieren, da es den Experten gelingt. Im Dezember 2007 wird bereits eine Zelle mit den Maßen 10 x 10 cm vorgestellt.

Zaban ist derweil Berater der Firma Orionsolar Photovoltaics Ltd. in Jerusalem (nicht zu verwechseln mit der australischen Orion Solar Pty Ltd.), welche im Rahmen einer Partnerschaft mit der Bar-Ilan University die Kommerzialisierung der neuen Solarzellen vorantreiben will. Man hofft, die Marktreife innerhalb der nächsten fünf Jahre erreichen zu können. Anfang 2008 erlaubt die Produktionstechnik des Unternehmens Solarzellen in den Maßen 15 x 15 cm und einem Wirkungsgrad von 7 % herzustellen.

Holographische Zellen für die Solartechnik

(prism solar)

Im April 2006 gibt die Start-up Firma Prism Solar Technologies aus Stone Ridge, New York, die Entwicklung einer holographischen Solarzelle bekannt, mit der sich die Herstellungskosten um 75 % reduzieren lassen, während gleichzeitig 25 – 85 % weniger Silizium benötigt wird. Damit sollten sich die Kosten für kristalline Siliziumzellen von 4 $ pro Watt auf 1,5 $ senken lassen. Die flachen und teiltransparenten holographisch-optischen Elemente sind abwechselnd mit den Solarzellen selbst in Streifen angeordnet, wobei die Hologramme die nützlichen Wellenlängen des Sonnenlichtes von unten auf die Strom erzeugende Zelle konzentrieren. Die neuen Panele lassen sich nicht nur auf dem Dach installieren, sondern können ebenso im Fenster und Glastüren integriert werden.

Das Unternehmen arbeitet an einem Finanzplan, um bis Ende des Jahres die erste Generation der Module herstellen zu können, die zu einem Preis von 2,40 $ pro Watt verkauft werden sollen.

Weitere Entwicklungen werden unter Optimierungs- und Verstärkungstechniken präsentiert.

Kupfer-Cadmiumsulfid-Zellen in der Solar-Technik

Prof. W. H. Bloss, Direktor des Instituts für Physikalische Elektronik der Universität Stuttgart, hat bereits 1980 einen großflächigen Kupfer-Cadmiumsulfid (Cu2S-CdS) Dünnschichtabsorber hergestellt, der einen Wirkungsgrad von 12 % erreichte – man rechnete aber damit, bis 15 % zu kommen.

Kupfer-Gallium-Diselenid-Zellen

Nach 10jähriger Forschungsarbeit stellt Vivian Alberts von der University of Johannesburg Anfang 2006 eine nur 5 Mikron dünne, flexible und recyclebare Zellen vor, die nur einen Bruchteil herkömmlicher Solarzellen kosten soll. Früheren Publikationen ist zu entnehmen, daß es dabei um eine Kupfer-Gallium-Diselenid-Zelle [copper-indium(gallium)-diselenide (CIGS)] handelt, die eine Lebensdauer von 20 Jahren habe und sich energetisch schon nach 1 – 2 Jahren amortisieren soll.

Kupfer-Indium-Disulfid-Zellen

Im April 1997 erfolgt durch den damaligen brandenburgischen Umweltminister Matthias Platzeck im Technologiepark Frankfurt (Oder) die Grundsteinlegung für das Gebäude des bereits 1994 gegründeten Instituts für Solar Technologien gGmbH (IST), das von der Gesellschaft zur Förderung der Solarenergienutzung in Brandenburg (GFS) aufgebaut wird (später: Solarzentrum Frankfurt/Oder). Entwicklungsarbeiten auf dem Gebiet der Dünnschicht-Solarzellen waren vom Brandenburger Umweltministerium seit 1992 mit 3,8 Mio. DM gefördert worden – während der Bund sich mit 2,2 Mio. DM daran beteiligt hatte. Nun sollen die zwischenzeitlich entwickelten CIS-Bändermodule mit ihren serienverschalteten Solarzellen, die eine besonders kostengünstige Herstellung erlauben, bis zur Serienfertigung gebracht werden, was etwa 8 Mio. DM kosten soll.

Diese Bändermodule können z.B. an Außenwänden montiert werden (Synergiefassade), sie bestehen aus vielen Kupferstreifen, die ähnlich wie Dachziegel übereinandergereiht werden. Auf diese Kupferstreifen ist zuvor eine etwa 1 µm dicke Indium-Schicht aufgebracht worden, anschließend erfolgt eine chemische Reaktion mit gasförmigem Schwefel, in deren Folge die photovoltaisch aktive chemische Verbindung aus Kupfer, Indium und Schwefel entsteht. Der theoretisch erreichbare Wirkungsgrad beträgt etwa 25 %, in der Praxis wäre man schon mit 10 % im verschalteten Modul zufrieden, da im Moment erst zwischen 5 % und 7 % erreicht werden. Statt dem gegenwärtig marktüblichen Quadratmeterpreis von 2.500 DM wird ein Preis von 250 DM bis 300 DM angestrebt. Im Jahr 2004 liegt der Forschungsschwerpunkt des Instituts für Solartechnologien ist die Entwicklung und Herstellung besonders preisgünstiger Solarmodule auf der Basis einer weltweit neuartigen, flexiblen Dünnschichtsolarzelle. Grundlage dieser neuen, flexiblen Solarzelle ist der Verbindungshalbleiter Kupfer-Indium-Disulfid (CuInS2).

Kupfer-Indium-Diselenid

Im Rahmen eines vier Jahre laufenden Projektes werden ab April 2008 Experten der britischen Durham University verschiedene lichtabsorbierende Materialien untersuchen, die sich für die Dünnschicht-Technologie nutzen lassen, darunter Kupfer-Indium-Diselenid sowie Cadmiumtellurid (s.d.).

Das PV-21 Projekt wird im Rahmen der ‚SUPERGEN Initiative’ vom Engineering and Physical Sciences Research Council (EPSRC) mit 6,3 Mio. englische Pfund gefördert. Das Team arbeitet außerdem daran das Wachstum des Materials direkt zu beeinflussen, um damit kontinuierliche Strukturen formen zu können.

Kupfer-Indium-Gallium-Selen-Zellen

Das texanische Start-Up-Unternehmen HelioVolt aus Austin plant 2006 Solarhäuser der nächsten Generation, bei denen die Außenhaut die Selbstersorgung der Häuser mit Energie sicherstellt. Dabei sollen die kostengünstigen CIGS-Dünnschichtsolarzellen (= Copper Indium Germanium Selenium;entsprechend Kupfer, Indium, Gallium und Selen) direkt in die Baustoffe der Mauern und Dächer integriert werden und so die Kosten drastisch senken. Ende April beginnt der Bau von Prototypen, und die Massenproduktion soll noch im Herbst des Jahres starten.

Die 2002 von Martin Roscheisen und Brian Sager gegründete Firma NanoSolar Inc. in Palo Alto wird 2003 von den Google-Gründern Larry Page und Sergey Brin finanziert, dann bekommt sie Mitte 2006 weitere 100 Mio. $ Investitionsmittel in die Kasse. Das Unternehmen nutzt eine Technologie, bei der solarsensitives Material – eine Art Tinte aus Nanopartikeln – auf Folien aufgedruckt wird, womit auch auf die teuren, auf Vakuum basierenden Methoden verzichtet werden kann. Das Ergebnis ist eine Dünnfilm-CIGS-Zelle, die zu einem Preis von 1 $ pro Watt auf den Markt kommen soll, da die Produktionskosten um 90 % gesenkt werden konnten, während die Dicke der Beschichtung im Vergleich zu ähnlichen Techniken sogar um 99 % reduziert werden konnte.

Technisch gesehen besteht die NanoSolar-Zelle aus einer Schicht Aluminiumfolie, auf der als Elektrode einer Molybdän-Schicht aufgebracht ist, anschließend folgt die strahlenabsorbierende CIGS-Beschichtung. Über diese wird dann eine Schicht aus nicht lichtsensitivem Halbleitermaterial gelegt, das als P/N-Anschluß dient. Abschließend kommt eine transparente Schicht aus Zinkoxid darüber.

Man plant nun, in der Bay Area die weltgrößte Anlage zur Herstellung von Solarpanelen zu errichten. Das Ziel ist es, jährlich 300.000 Häuser mit PV-Strom versorgen zu können. Bislang hat das Unternehmen Fabrikationsstrecken in San Jose im kalifornischen Silicon Valley sowie in Luckenwalde bei Berlin, wo das Unternehmen seit dem August 2006 mit dem weltgrößten PV Systemintegrator, der Conergy AG zusammenarbeitet.

Im Dezember 2007 beginnt NanoSolar mit der Produktion und dem Verkauf seiner CIGS-Zellen und bietet diese tatsächlich zu dem weltweit konkurrenzlosen Preis von nur 0,99 US-$ pro Watt an. Die Herstellungskosten sollen etwa bei 0,30 US-$ pro Watt liegen. Bereits jetzt ist die Produktion bis Mitte 2009 schon ausverkauft, und das Unternehmen arbeitet fieberhaft daran, die Herstellungskapazitäten für sein ‚Nanosolar Utility Panel’ auszubauen. Zur gleichen Zeit wird mit der Firma Beck Energy, ein Spezialist für schlüsselfertige Solaranlagen im MW-Bereich, eine erste kleine Produktionsanlage mit 1 MW Leistung in Ostdeutschland errichtet.

Das Unternehmen heimst selbstverständlich auch diverse Preise ein, und einige Experten sehen in dieser Entwicklung gleichzeitig schon das Ende aller anderen Solarzellen-Technologien!

HelioVolt gibt Anfang 2006 sein Ziel bekannt bekannt, weitgehend energieautonome ,power buildings’ entwickeln zu wollen, bei denen die CIGS-Technologie bereits integrierter Bestandteil der einzelnen Bauelemente ist, wie zum Beispiel Metaldächer, Dachfenster, Glasscheiben und sogar Wände. Man hofft, bis 2007 die Produktereife erreicht zu haben.

Auch das Unternehmen Daystar Technologies beschäftigt sich mit CIGS-Zellen. Mitte 2006 plant das Unternehmen die Produktionskapazitäten seiner DayStar’s TerraFoil auf 20 MW pro Jahr zu steigern und dann schrittweise bis zu 1 GW vorzustoßen, um die Herstellungskosten soweit wie möglich senken zu können. Hier wird als Trägermaterial eine flexible, 1 – 5 mm dicke Folie aus rostfreiem Stahl benutzt.

Anfang 2007 wird die Schweizer Firma Flisom gegründet, die bis Ende 2009 ebenfalls mit kommerziellen CIGS-Zellen (CuInGaSe2) auf den Markt kommen will. In fünf Jahren soll ein Preis von 0,80 US-$, in 10 Jahren sogar von nur 0,50 US-$ pro installiertem Watt erreicht werden.

Im Januar 2008 gibt die bereits 1996 gegründete Firma Global Solar Energy Inc. (GSE) aus Tucson, Arizona, bekannt, daß ihre CIGS-Zellen nun einen Wirkungsgrad von 10 % erreichen. Seit 2004 hat das Unternehmen eine jährliche Produktionskapazität von 4 MW, doch bereits im März soll die erste große Produktionslinie in Betrieb gehen, und bis Mitte des Jahres dann noch eine weitere Anlage in Berlin-Adlershof, in die 30 Mio. € investiert werden. Man hofft, dann jährlich insgesamt 65 MW produzieren zu können.

Von der für 2008 geplanten Produktionsmenge von 40 MW seien bereits 80 % verkauft. Größter Kunde ist die Berliner SOLON AG, mit der seit April 2006 eines strategische Allianz besteht.

Kupfer-Indium-Gallium-Schwefel-Selen (CIGSSe)

Johanna Solar

Im Februar 2006 wird überall über den Durchbruch eines südafrikanischen Wissenschaftlerteams um Prof. Vivian Alberts an der Universität von Johannesburg berichtet, das nach gu 10 Jahren Forschungsarbeit eine neue, hocheffiziente und sehr preisgünstiger Solarzellen-Dünnschichttechnologie entwickelt und weltweit patentiert hat. Ein besonderer Vorteil der neuen Technik ist, daß sie besonders gut auch diffuses Licht in elektrische Energie umwandeln kann.

Das Licht wird dabei durch eine dünne CIGSSe-Schicht, die nur 3 µm dick ist (etwa halb so dünn wie ein menschliches Haar), in Strom umwandelt. Dadurch läßt sich diese Schicht auch auf flexible Oberflächen auftragen, was eine ganze Anzahl neuer Anwendungsbereiche eröffnet.

Die Lizenz für die CIGSSe-Zellen hatte bereits im August 2005 die damals neu gegründete Firma Johanna Solar Technology (JST) GmbH erworben – an der auch die deutsche Firma IFE Solar Systems beteiligt ist, die ca. 50 Mio. € in die südafrikanische Erfindung investiert. Zu den insgesamt sieben Shareholdern gehören auch der südafrikanische staatseigene Central Energy Fund sowie die privaten Investoren Richemont, VenFin und Anglo Coal.

Das Unternehmen baut 2007 mit einer Bundesbürgschaft von rund 70 Mio. € in Brandenburg an der Havel die weltweit größte Fertigungsstätte für CIS-Dünnschicht-Solarmodule mit einer jährlichen Fertigungskapazität von 30 MW. Hier sollen mit Beginn von 2008 im Dreischichtbetrieb jährlich mindestens 500.000 Stück der neuen Panele hergestellt werden. Auf den Markt kommen sollen diese dann Ende März, zu einem Preis der mindestens um 50 % unter dem derzeitigen Standard liegt.

Erster und wichtigster Vertriebspartner ist die aleo solar AG, die bis zu 80 % der Module abnehmen und unter dem Namen „aleo“ vermarkten wird. Eine weitere Modulfabrik ist in Südafrika geplant, wo die Produkte extra auf eine Umgebungstemperatur von 25°C angepaßt werden.

Kupfer-Indium-Selenid-Zellen

Eine Kombination von Kupfer-Indium-Selenid (CuInSe2) und Cadmiumsulfid wird bereits 1980 erfolgreich bei Boeing getestet. Die beiden aufgedampften Schichten sind zusammen nur fünf Tausendstel Millimeter dick und erreichen einen Wirkungsgrad von 9,4 %.

Seit 1983 forscht Prof. Klaus Bachmann am Berliner Hahn-Meitner-Institut an Kupfer-Indium-Selenid-Zellen (= Kupfer-Indium-Disulfid, o. Diselenid), die einen Wirkungsgrad von 9,5 % erreichen und ein sehr gutes Langzeitverhalten zeigen. Sie kommen ohne die giftige Cadmiumsulfid-Schicht aus, statt dessen wird das unbedenkliche Zinkselenid genutzt. 1993 wird mit den CIS-Zellen ein Wirkungsgrad von 10,2 % erreicht, und 1998 ist man schon bei 13,7 % angekommen.

Ähnliche Versuche gibt es auch an der Universität Stuttgart, wo man das CuInSe2 ebenfalls wegen seiner Ungiftigkeit bevorzugt. Man hat dort mit den CIS-Zellen bereits Wirkungsgrade bis 20 % erreicht. Mit Kupfer-Gallium-Selenid-Zellen werden dort Anfang der 1990er Jahre Wirkungsgrade bis 7 % erzielt.

Siemens Solar forscht seit 1991 an CIS-Zellen, nach drei Jahren man man dort einem Wirkungsgrad von 16,2 % erreicht.

1996 werden im Stuttgarter Zentrum für Sonnenenergie- und Wasserstoff-Forschung (ZSW) Dünnschicht-Zellen von 30 mal 30 Zentimetern hergestellt – mit einem Wirkungsgrad von 10 %. Und 1998 erreichen die Zellen des ZWS bereits einen Wirkungsgrad von fast 12 %, ein Weltrekord für diese Art von Zellen. Zu dieser Zeit arbeitet am ZSW auch – angeregt durch die Renaissance der Luftschiffe – Werner Knaupp an der Entwicklung von ultraleichten CIS-Folien, die man zukünftig in die Hüllen der heliumgefüllten Riesen integrieren könnte. Ein Antrag auf Förderung dieser Technologie wird allerdings abgelehnt (!). Im Sommer 2004 rede ich mit Herrn Knaupp darüber und erfahre, daß es inzwischen zwar schon einige kleinflächige Folien (30 x 30 cm) aus Kunststoff und auch aus Metall gibt, wobei letzteres aber zu Isolationsproblemen führt. Außerdem gibt es bei den 20 µ bis 50 µ dünnen Folien Schwierigkeiten mit der Verschaltung. Folien vom laufenden Meter wird es frühestens in 3 – 5 Jahren geben.

Auch Siemens Solar setzt auf CIS-Zellen, im Labormaßstab erreicht man 1998 einen Wirkungsgrad bis 18 %, während für die geplanten sogenannten Power-Module von mindestens 30 cm x 30 cm Fläche stabile Wirkungsgrade zwischen 12 % und 14 % erwartet werden.

Die 1996 von UniSource Energy gegründete Global Solar Energy (GSE) in Tucson, Arizona, eine Tochter des örtlichen Stromversorgers Tucson Electric Power, entwickelt ebenfalls 1998 eine Dünnschicht-CIS-Folie, deren Lebensdauer auf 30 Jahre geschätzt wird. Die automatische Produktion in Form von 100 m langen Plastikrollen soll noch in diesem Jahr beginnen, die Gesamtkapazität beträgt 2 MW und soll im Laufe der kommenden Jahre schrittweise verzehnfacht werden. Einen Teil der Entwicklungskosten hat das US-Verteidigungsministerium getragen. (Die UniSource Energy Corporation ist wiederum Mutterfirma der Tucson Electric Power Company).

1999 wird in der Nähe von Stuttgart das Unternehmen Würth Solar gegründet, an dem das ZSW (s.o.), das schwäbische Handelsunternehmen Adolf Würth GmbH & Co. KG sowie das Energieversorgungsunternehmen Energie Baden-Württemberg AG (EnBW) beteiligt sind. Die Würth Solar errichtet noch 1999 im Energie- und Technologiepark Marbach eine Solarfabrik mit einer Kapazität von 10 MW, die Investitionskosten der ersten Pilotphase liegen bei 15 Mio. DM. Hergestellt werden CIS-Dünnschichtzellen mit einer Dicke von 2 µm, wobei als neuer und kostensparender Produktionsschritt die genutzten Materialien Kupfer, Indium, Gallium und Selen unter hochreinen Vakuumbedingungen bei 500°C gleichzeitig verdampfen, und nicht wie zuvor üblich in mehreren Schichten des Aufbringens und Legierens zusammengesetzt werden. Die Elemente haften dabei auf einer Glasplatte, die zuvor mit dem Metall Molybdän beschichtet wurde. Nach dem Auftragen einer durchsichtigen Kontaktschicht aus Zinkoxid werden die elektrischen Kontakte aufgebracht und das CIS-Modul zwischen zwei Glasplatten gepackt. Im April 2004 trennt sich Die EnBW von ihrem 20-%igen Anteil an der Würth Solar GmbH & Co. KG, der daraufhin von der Würth Gruppe übernommen wird, die seit Gründung die unternehmerische Führung bei Würth Solar innehat und bereits 79,5 % der Anteile hält.

Im Rahmen eines vom Bundesumweltministerium (BMU) geförderten Forschungsprojektes wird am ZSW eine ganz neue Herstellungsmethode entwickelt, CISROLL. Dabei handelt es sich um ein Verfahren, bei dem eine Polymer- oder Metallfolie von einer Rolle abgewickelt, verschiedene Beschichtungs-, Fertigungs- und Kontrollschritte durchläuft, und dann am Ende der Anlage als fertige Solarzelle wieder auf eine Rolle aufgewickelt wird. Für diese Zellen reichen vier Schichten von insgesamt 4 tausendstel Millimetern Dicke aus, die auf Trägerplatten aufgedampft werden. Sie erreichen derzeit einen Wirkungsgrad von zwischen 11% und 12%.

Am 27. Oktober 2006 nimmt Würth Solar in Schwäbisch Hall die weltweit erste Serienproduktion von CIS-Solarmodulen auf, ab 2007 soll die Produktion eine Jahreskapazität von ca. 15 MW erreichen, entsprechend 200.000 Modulen.

Das Berliner Hahn-Meitner-Institut, das seit 1983 an dieser Technologie arbeitet, erklärt 1998, daß man sich noch immer in einem frühen Forschungsstadium befindet und auch noch nicht weiß, ob die Zellen mehrere Jahre lang halten. Auf den Markt würden sie wahrscheinlich zwischen 2005 und 2010 kommen. Zuständig ist seit 1995 die erste Physikprofessorin der FU, die gebürtige Schweizerin Martha Lux-Steiner, die 1996 die Arbeitsgemeinschaft Solare Materialien gründet, in der Forscher, Politiker und Vertreter der Industrie zusammenarbeiten. Im Oktober 1999 erhält sie für ihre wissenschaftlichen Leistungen auf dem Gebiet der solaren Energiegewinnung das Bundesverdienstkreuz.

Das Bundesministerium für Bildung und Forschung (BMBF) finanziert das Projekt ‚Innocis’ (= Innovation aus Kupfer, Indium, Selen), bei dem papierdünne, zusammenrollbare CIS-Solarzellen auf Polymerfolien entwickelt werden, und an dem u.a. die im April 2000 gegründete Leipziger Solarion GmbH sowie das Institut für Mineralogie, Kristallographie und Materialwissenschaft (MNKM) der Universität Leipzig beteiligt sind. Der Wirkungsgrad der flexiblen Solarzellen liegt in der Pilotproduktionsphase bei ≥ 8 % (Stand 2005).

Lumeloid-Zellen

Lumeloid ist ein Polymer-Kunststoff-Film, ein organischer Halbleiter mit dem seit Mitte der 1980er bei der Phototherm Incorporated in Amherst (New Hampshire/USA) experimentiert wird. Das damit beschäftigte Wissenschaftler-Brüderpaar Alvin und Mortimer Marks beziffert den theoretischen Wirkungsgrad von Lumeloid mit 80 %, allerdings beträgt die Lebensdauer bislang maximal ein Jahr. Der erste Bericht darüber erfolgt 1988 auf der New Energy Technology conference der Planetary Association for Clean Energy in Ottawa, Ontario, nachdem zwei Patente gesichert sind (4.574.161 1984 und 4.720.642 1986).

Bei der Lumeloid-Zelle wird die eintreffende Photonenenergie durch ein Polarisationsprinzip organisiert und dann in elektrischen Strom umgewandelt. Dabei werden mikroskopisch kleine Strukturen eingesetzt, die so ähnlich wie Antennen wirken. Die ungiftige Herstellung des Dünnfilms von 8 Mikrometern mitsamt seinen integrierten molekularen Dioden ist sehr günstig, und das , Zähler Produkt soll einen Wirkungsgrad von 72 % erreichen.

Möglicherweise handelt es sich bei der Lumeloid-Zelle um eine Parallel-Erfindung, denn es tauchen in ihrem Zusammenhang noch weitere Namen auf, die in den Informationen von Marks jedoch nirgendwo erwähnt werden: Bohren, Paul und Fischer.

Alvin M. Marks jedenfalls gehörte zum Energieberater-Stab von Präsident Kennedy, hält 121 Patente und wurde für Forschungen an langlebigen Solarpanelen für Spionagesatelliten teilweise auch vom CIA bezahlt. 1990 gründet er die Phototherm Bahamas LTD., um gemeinsam mit der China Petroleum Engineering Construction Corporation einen Lumeloid-Prototyp herzustellen.

Der Energieriese Exxon soll 9 Mio. $ für die Marks-Patente und die Phototherm angeboten haben, doch man entscheidet sich nicht zu verkaufen, sondern schließt statt dessen eine Kooperationsvereinbarung mit der Westinghouse Electric Corporation, die großes Interesse daran zeigt, die Technologie im Rahmen der strategische Verteidigungsinitiative (Star Wars) einzusetzen.

Um 1994 herum spricht Marks in einem Artikel über seine Preisvorstellungen. Der Quadratmeter soll demnach rund 5 $ kosten und bei vollem Sonnenlicht eine Leistung von 500 W erbringen. Beim System-Endpreis für den Verbraucher geht er von 30 – 50 US-Cent pro installiertes Watt aus.

Das EPRI (Electric Power Research Institute) finanziert 1997 mit 1,8 Mio. $ die Planung, Herstellung und den Test einer kleinen Produktionsanlage für Lumeloid-Zellen ‚on a roll’, was durch die bereits 1982 von Marks gegründete Advanced Research Development Inc. (ARDI) in Athol, Massachusetts, in Corporation mit dem Argonne National Laboratory in Chicago auch umgesetzt wird. Die ARDI wird viele Jahre lang von der US Regierung und privaten Stiftungen finanziert. Bis zu diesem Zeitpunkt sollen rund 16 Mio. $ in die Entwicklung der Technologie geflossen sein, an der sich auch die texanischen Universitäten A&M und Cornell beteiligen.

Whitley Strieber behauptet in einem seiner Bücher, daß das Material jedoch klassifiziert wurde, da ist für militärische Satelliten eingesetzt werden sollte. Es sei klar gewesen, daß man während des kalten Krieges auch alle diesbezüglichen Informationen so weit wie möglich zurückhielt.

In einer Meldung vom September 2000 wird davon gesprochen, daß die Zelle bereits im nächsten Jahr auf den Markt kommen kann, doch dann hört man erst wieder 2003 von dieser Technologie, mit der sich nun die Firma Polarized Solar Electric Co. aus Midlothian, Virginia, beschäftigen soll, die allerdings keine Internetpräsenz zu besitzen scheint.

Es mutet seltsam an, daß eine dermaßen effektive Technologie, ja sogar die Informatione darüber so gut wie vollständig aus der Öffentlichkeit verschwunden ist – während sie im militärischen Bereich inzwischen möglicherweise schon längst genutzt wird (?). Mehrere Artikel, auf die in einem der wenigen Berichte hingewiesen wird, sind jedenfalls nicht zu finden, auch der angegebene Link auf die Website von Dr. Marks führt ins Leere (s.a. folgende Lepcon-Zelle).

Lepcon-Zellen

Neben der Lumeloid-Zelle läßt sich Marks 1988 auch eine Lepcon-Zelle patentieren. Hierbei handelt es sich um ein vorläufiges Desing – bei dem ein Geflecht aus Millionen von Kupfer- oder Aluminiumstreifen, die nur ein Tausendstel Millimeter breit sind, auf Glas als Trägermaterial aufgetragen wird (während die Lumeloid-Zelle aus Plastik besteht).

In beiden Fällen wird der Effekt der Photosynthese nachgeahmt, wobei eine serielle-parallele Schaltung umsetzt wird, bei dem das Licht nach zwei Vektoren ausgerichtet wird: Der erste elektrische Vektor verläuft parallel zur Netzwerk-Achse und absorbiert seinen Lichtanteil vollständig, während die zweite Achse senkrecht dazu steht und das Licht als polarisiertes Licht weiterleitet, ebenfalls ohne Abstriche. Daher wird auch von einer theoretischen Effizienz von 80 % gesprochen – 40 % durch die direkte Umwandlung und 40 % durch die Weiterleitung.

Im Fall der Lepcon-Zelle kommt noch ein weiterer interessanter Aspekt dazu: Schaltet man umgekehrt Strom auf die Zelle, dann emmittiert diese Licht. Markls nannte die den ELCON-Effekt (Electricity to Light Converter). Doch auch über diesen Zellentyp war später nichts mehr zu erfahren.

Nano-Zellen zur Solarstromerzeugung

STMicroelectronics (STM) berichtet Ende September 2003 über ein Forschungsprojekt, das bis zum Ende des Jahres 2004 abgeschlossen sein soll und die Stromerzeugung mit Solarzellen schon in absehbarer Zeit rentabel werden lassen könnte. Dabei werden statt Siliziumkristallen, die durch die erforderliche hohe Reinheit die derzeit verfügbaren Solarzellen preislich wenig attraktiv machen, neue Materialien eingesetzt. Derzeit werden zwei unterschiedliche Wege verfolgt. Der erste Ansatz basiert auf der Erfindung von Professor Grätzel (s.o.), während der zweite Weg weitgehend organische Materialien unter Verwendung von Nanostrukturen benutzt. Das Unternehmen zielt auf eine 20-jährige Lebensdauer der Solarzellen und einen Preis pro Kilowattstunde von unter 0,20 Euro. Der angepeilte Wirkungsgrad der Zellen liegt zwar mit 10 % deutlich unterhalb dem hochwertiger Silizium-Solarzellen, aufgrund der wesentlich niedrigeren Herstellungskosten würde dieser Nachteil allerdings mehr als wettgemacht. Auch DaimlerChrysler forscht an Nanozellen.

Die Vorstellung, daß Solarzellen aus Plastik eines Tages bis zu fünfmal effizienter sein werden als die heutigen Technologien, ist nicht mehr abwegig, nachdem es Wissenschaftlern der University of Toronto um Prof. Ted Sargent Anfang 2005 gelingt, mittels Nanopartikeln (quantum dots) das entsprechende Polymer-Material so zu verändern, daß es erstmals auch die Infrarotstrahlung der Sonne in Strom umwandeln kann. Die Substanz läßt sich wie Fabe auf Trägermaterialien aufsprühen, die Lackierung eines Fahrzeugs beispielsweise kann dadurch gleichzeitig die Batterie nachladen.

Die Infrarotzelle ist allerdings nicht auf die Sonne angewiesen, sondern kann Wärmestrahlung auch aus jeder anderen Quelle nutzen, zum Beispiel die von Menschen oder Tieren. Als potentieller Wirkungsgrad werden bis zu 30 % angegeben.

Einem Team von Wissenschaftlern der Wake Forest University und der New Mexico State University gelingt es Ende 2005 eine streichfähige, auf Nano-Materialien beruhende organische Substanz zu entwickeln, mit der sich aus Dächern große Solarzellen machen lassen. Ihr Mix besteht aus Polymeren und Fullerenen in Form von Buckyballs aus Kohlenstoff. Im Gegensatz zu ähnlichen früheren Materialien, die maximal 3 – 4 % Wirkungsgrad erreichten, kommen die Wissenschaftler nun auf 5,2 %, sie erwarten allerdings, im Laufe der nächsten fünf Jahre die 10 % – Hürde überspringen zu können.

Anfang 2007 wird hier im Rahmen einer Kooperation mit dem Korea Institute of Science and Technology in Seoul untersucht, wie die Effizienz der Plastik-Solarzellen durch eine Erhitzung auf rund 150ºC zu steigern ist. Zu diesem Zeitpunkt werden zwar bereits 6 % erreicht, für eine kommerzielle Umsetzung werden jedoch mindestens 8 % benötigt.

Eine weitere Technologie, bei der in dem absorbierenden Kunststoff Nanodrähte gezüchtet werden, welche das Licht ähnlich der Adern pflanzlicher Blätter weiterleiten, erlaubt wiederum dickere Materialschichten zu nutzen, die auch mehr Sonnenlicht auffangen können.

Ghim Wei Ho und seine Kollegen von der University Cambridge experimentieren seit 2006 ebenfalls mit der Entwicklung neuer Materialien. Für ihren Versuch tropfen sie das flüssige Metall Gallium, das in Verbindungen zur Herstellung von Leuchtdioden und Transistoren dient, auf eine Silizium-Oberfläche. Das Ganze wird mit einem Methan enthaltenden Gas bedampft und kondensiert dann in Form von Nanodrähten aus Siliziumkarbid mit einem Durchmesser von weniger als einem Tausendstel eines menschlichen Haares.

Das Verfahren nennt sich chemische Abscheidung aus der Gasphase (Chemical Vapor Deposition). Durch Veränderung des Druckes und der Temperatur kann der Wachstumsprozess der feinen Drähtchen beeinflußt werden und es entstehen verschiedene neue Strukturen und Formen, die auch praktische Anwendungsmöglichkeiten für Nanomaterialien bergen, u.a. als Grundlage für einen neuen Typ von Solarzelle.

Denn alle heutigen Solarzellen liefern maximal ein angeregtes Elektron pro eingefangenem Photon. Ihr Prinzip beruht darauf, daß ein eintreffendes Photon den sogenannten Bandabstand überwindet, den Energieabstand im Halbleiter zwischen einem im Kristall fixierten und einem frei beweglichen Elektron. Bei Silizium entspricht diese elektromagnetischer Strahlung dem Infrarot, und dies bedeutet, daß alle längerwelligen, niederenergetischen Anteile des Sonnenlichts auf die Fotozelle keinerlei Auswirkung haben, außer sie zu erwärmen. Nur ein Lichtstrahl der genau richtigen Wellenlänge löst ein Elektron aus und wird daher mit optimalem Wirkungsgrad in Strom umgesetzt.

Kürzerwellige Strahlung, also das gesamte sichtbare Lichtspektrum, ultraviolette Strahlung usw., erzeugen aber ebenfalls nur einen Ladungsträger, der die Energie des Bandabstands erhält. Der höhere Energieinhalt des sichtbaren Lichts kann somit nicht ausgenutzt werden und führt erneut nur zur Erwärmung der Solarzellen.

Doch schon 1982 entdeckt der Materialwissenschaftler Alexander Efros am Naval Research Laboratory in Washington DC die theoretische Möglichkeit, daß ein Photon auch mehrere Ladungsträger freisetzen konnte. Zwei Jahrzehnte stetiger Verbesserungen an den sogenannten Halbleiter-Nanokristallen (oder auch Quantum Dots) sind notwendig, bis der physikalische Chemiker Arthur Nozik vom NREL 2002 voraussagen kann, daß Nanokristalle gegenüber massiven Halbleitern tatsächlich im Vorteil sind, da sich in Nanostrukturen die Physik verändert, und in vier bis acht Nanometern großen halbleitenden Bleiselenid-Nanokristallen bis zu sieben (!) statt nur einem energiegeladenen Ladungsträger pro eintreffendem Photon entstehen.

Es dauert dann bis 2004, als der Physiker Victor Klimov, der in Los Alamos arbeitet, endlich belegen kann, daß derartiges Verhalten auch reproduzierbar und nachweisbar ist, was 2006 von einer Forschergruppe am National Renewable Energy Laboratory (NREL) bestätigt wird. Nun will Klimov durch Miniaturisierung der Solarzellen auf wenige Nanometer – was durch die Chipherstellung mittlerweile durchaus realisierbare Technik ist – die Effizienz auf mindestens zwei, theoretisch aber sogar bis zu sieben Elektronen pro eintreffendem Photon erhöhen.

Sollte die praktische Umsetzung in Großserien gelingen, könnte diese Verbesserung tatsächlich die Effizienz der photoelektrischen Stromerzeugung deutlich erhöhen und den Solarstrom preislich konkurrenzfähig machen.

Ein Problem bei der praktischen Umsetzung ist jedoch, dass diese multiplen Ladungsträger-Aktivierungen nur im Picosekundenbereich stattfinden, bevor die Elektroden mit ihren Fehlstellen im Kristall rekombinieren. Bei normalen Solarzellen liegt diese Rekombinationszeit immerhin im Mikrosekundenbereich, also um den Faktor einer Million höher. Eine mögliche Lösung hierfür könnte sein, die Halbleiter mit Polymeren (Kunststoffen) zu mischen. Eine andere Möglichkeit sind Nanodrähte. Und auch das Halbleitermaterial selbst ist überdenkenswert: Bleiselenid ist nicht nur sehr giftig, sondern auch erst für energiereiche, kurzwellige Photonen geeignet. Im vorliegenden Fall wäre jedoch gerade ein Halbleiter nützlich, der bereits bei langwelliger Strahlung anspricht. Mögliche Kandidaten hierfür wären Bleisulfid, Bleitellurid und Cadmiumselenid. Allerdings senkt dies wiederum die Spannung der Solarzellen. Mit der neuen Technik sollen sich Wirkungsgrade von 45 % bis 50 % erreichen lassen.

An der University of Queensland wird 2006 an der Verbesserung der Langzeitstabilität und des Wirkungsgrades von Solarzellen aus Plastik und mikroskopisch kleinen Nano-Kristallen gearbeitet. Dort treffen Elektronen auf einen dünnen Film aus Titaniumdioxid, während die Zelle selbst aus einer ebenfalls sehr dünnen Plastikschicht besteht, die mit Nano-Kristallen anreichert ist, die die Ladung innerhalb der Zelle kanalisieren.

Auch an der australischen University of New South Wales in Sydney wird Ende 2006 in der Weiterentwicklung von Silizium-Zellen gearbeitet. Prof. Martin Green, der sich schon seit über 20 Jahren mit Optimierungsschritten wie dem lasergestützten Eingravieren von V-Ritzen in Solarzellen beschäftigt (s.u. Konzentratoren), stellt eine Mehrschicht-Zelle vor, bei der die Quantendotierung Wellenlängen zwischen 1.100 nm (Infrarotlicht) bis zu 600 nm (rotes Licht) absorbieren kann.

Während die oberen Schichten mit den kleinsten dots die kürzesten Wellenlängen absorbieren, steigert sich mit der Größe der dots auch die Länge der Wellen, die in Strom umgewandelt werden. Die Zelle von Green besteht zu diesem Zeitpunkt aus drei Schichten.

Die Technologie der Quantenpunktmaterialen (‚quantum dots’) geht im Übrigen auf die Chemikerin Pamela Shapiro und ihr Team an der University of Idaho im Jahr 2006 zurück, wo eine CIS-Zelle entsprechend modifiziert wird, um die sonst überschüssige Abwärme ebenfalls in Strom umzuwandeln.

Am National Renewable Energy Laboratory (NREL) in Golden, Colorado, wird Mitte 2007 in Zusammenarbeit mit der Firma Innovalight Inc. intensiv an der Weiterentwicklung von Materialien gearbeitet, welche die Effektivität von Solarzellen drastisch erhöhen könnten. Bei diesem Quantenpunktmaterialen handelt es sich um Nanokristalle aus Silizium, die im Gegensatz zu anderen Materialien den Vorteil haben, daß für jedes eindringende Photon des hochenergetischen Sonnenlichtes nicht nur ein, sondern zwei oder sogar drei Elektronen produziert werden. Und während sich in den meisten Solarzellentypen die Energie des blauen und ultravioletten Bereichs des Spektrums in nutzlose Abwärme umwandelt, sind die Nanokristalle in der Lage, neuer quantenmechanische Effekte zu nutzen, um auch diese Energie in Elektronen umzuwandeln. Damit können sich Wirkungsgrade bis zu 40 % erreichen lassen, durch den Einsatz von Konzentratoren sogar bis zu 60 %. Außerdem sei die Technologie, die als mehrfache Exzitonerzeugung (MEG – Multiple Exciton Generation) bezeichnet wird, wesentlich preisgünstiger als die anderen. Hinzu kommt, daß hier auch keine giftigen Substanzen wie Blei oder Cadmium benutzt werden, ebenso wenig wie seltene Materialien wie zum Beispiel Indium. An den weiteren Arbeiten zur Umsetzung dieser Technologie beteiligen sich auch Elektro- und Computeringenieure der University of Delaware.

Die Entwicklungen im Bereich der Nanotechnologie schreiten inzwischen sehr schnell voran und sind auch vielversprechend. Aus diesem Grunde gibt es noch diverse andere Gruppen an Universitäten, Forschungsinstituten und bei Unternehmen, die sich intensiv mit der Umsetzung im Bereich neuer Solarzellen beschäftigen.

Soweit es mir möglich war habe ich diese Entwicklung verfolgt und hier dokumentiert, es ist jedoch so gut wie unmöglich einen kompletten Überblick zu erlangen – denn dies würde derweil ein eigenes Rechercheteam erfordern. Die folgenden Informationen sind daher zwar knapp gehalten, nennen jedoch weitestgehend die Namen der Institutionen und der federführenden Wissenschaftler, so daß eine vertiefende Recherche in der Fachpresse und im Netz leicht möglich ist:

Dezember 2006: Takanori Fukushima an der University of Tokyo entwickelt gemeinsame seinen Team Nanokabel, welche Licht in Strom umwandeln und in Zukunft zu Versorgung von Nano-Robotern eingesetzt werden sollen. Die Kabel haben einen Durchmesser von 16 Nanometer und sind mehrere Mikrometer lang. Sie imitieren eine lichtempfindliche Antenne, wie einige Bakterien sie besitzen.

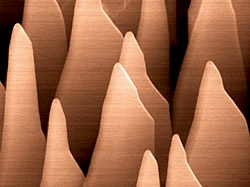

April 2007: Jud Ready vom Georgia Institute of Technology arbeitet mit seiner Gruppe an einem Netzwerk von Nanotürmen, die wie mikroskopisch kleine Grashalme die nutzbare Oberfläche drastisch erhöhen. Die dreidimensionalen Solarzellen bestehen aus 40.000 Türmchen pro Quadratzentimeter, von denen jedes 100 Mikrometer hoch und 40 Mikrometer breit und tief ist. Sie können deshalb rund 60 % mehr Strom erzeugen als die bislang bekannten Modelle. Allerdings sei der innere Widerstand der Zellen noch sehr hoch.

Juli 2007: Prof. Somenath Mitra und seinen Team am New Jersey Institute of Technology (NJIT) entwickeln eine preisgünstige organische Solarzelle, die auf flexiblem Polymer-Kunststoff aufgestrichen oder aufgedruckt werden kann. Der Prozeß wird als sehr einfach beschrieben und Mitra mit den Worten zitiert: „Someday homeowners will even be able to print sheets of these solar cells with inexpensive home-based inkjet printers.“ Die am NJIT der gestellten Zellen bestehen aus einem Komplex aus Kohlenstoff-Nanoröhrchen, die rund 50.000 mal kleiner sind als ein menschliches Haar. Trotzdem leiten sie elektrischen Strom effizienter weiter als jeder heutige metallische Draht, ihre Leitfähigkeit ist höher als die des Kupfers. An diesen Nanoröhrchen wiederum sind sogenannte Buckyballs (Fullerene) angeschlossen, die ebenfalls aus Kohlenstoff hergestellt und für den Einfang der Lichtphotonen zuständig sind, so daß kleine schlangenförmige Strukturen entstehen.

Oktober 2007: Mit Analysesystemen der NanoFocus AG aus Oberhausen optimiert das Fraunhofer Institut für Solare Energiesysteme ISE in Freiburg seine Forschung an neuartigen Solarzellen. Von der NanoFocus AG wird gleichzeitig eine neu entwickelte Mess- und Analysesoftware in Betrieb genommen, um größere Mengen von Solarzellen automatisiert überprüfen zu können.

Oktober 2007: Die Arbeitsgruppe von Charles Lieber an der Harvard University stellt winzig kleine Solarzellen aus Halbleiter-Nanoröhrchen her. Dabei handelt es sich um Modifikationen von chemischen Sensoren, welche von den Wissenschaftlern zur Aufspürung verschiedener Krankheiten entwickelt worden sind.

Die Röhrchen bestehen aus einem p-dotierten Kern, um den ein undotierter und eine n-dotierter Silizium-Mantel gelegt sind (PIN-Dioden). Der Wirkungsgrad von z. Zt. 3,4 % muß für eine kommerzielle Umsetzung jedoch noch erheblich verbessert werden.

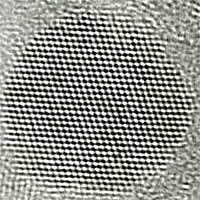

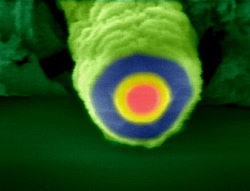

Auf der Rasterelektronenmikroskop-Aufnahme ist das Ende eines koaxialen Nanodrahtes zu sehen.

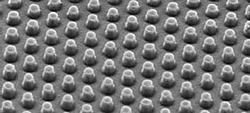

Oktober 2007: Das bereits 2004 gegründete Unternehmen Liquidia Technologies im Research Triangle Park von Morrisville, North Carolina, baut auf den Entwicklungen von Prof. Joseph DeSimone und seinen Kollegen an der University of North Carolina-Chapel Hill auf. 2007 erhält die Firma im Rahmen des Advanced Technology Program (ATP) eine Förderung von 2 Mio. $ vom National Institute of Standards and Technology (NIST) um seine spezielle Drucktechnik namens ‚PRINT platform’ weiterzuentwickeln, bei der eine präzise Form des ‚Nanomolding’ zur Herstellung von Dünnfilm-Solarzellen eingesetzt wird. Bei dieser Technik ist es möglich, exakte Micro- und Nanostrukturen bis zu einer Größe von einem einzelnen Nanometer herzustellen.

Dezember 2007: Martin Aagesen an der Universität Kopenhagen entdeckt im Zuge seiner Doktorarbeit am Niels Bohr Institut die sogenannten Nanoflocken (nanoflakes), von denen angenommen wird, daß sie bis zu 30 % der Sonnenenergie in Strom umwandeln können. Diese Flocken zeichnen sich durch eine selten perfekte kristalline Struktur aus. Aagesen ist gleichzeitig Chef der SunFlake Inc. in Kopenhagen, welche die Entwicklung der neuen Solarzellen vorantreiben will.

Januar 2008: Wissenschaftler um Prof. Jin Zhang von der University of California in Santa Cruz demonstrieren, das geordnete Reihen von Nanoröhrchen, die sie auf einem Silizium-Wafer wachsen lassen, ein hoch effizientes thermo-elektrisches Verhalten zeigen. Damit lassen sich sowohl preisgünstige thermo-elektrische Systeme zur Nutzung von Abwärme entwickeln, als auch neue Materialien zur Solarzellenherstellung. Hier werden zwei Techniken kombiniert: die Dünnfilm-Technologie mit metallischen Nanopartikeln wie Titaniumdioxid, die mit Substanzen wie Stickstoff angereichert sind, und die stark lichtabsorbierende Quantendotierung. Bei den anschließenden Tests zeigt sich, daß die erzielte Leistung die Erwartungen noch übertroffen hat, weil beide Techniken durch ihre Synergie ein höheres Ergebnis erreichten als die Summe der beiden einzelnen Komponenten.

Januar 2008: Dr. Loucas Tsakalakos und seinen Nano Photovoltaics (PV) Team bei GE Global Research, der zentralen Forschungsorganisation der General Electric Company (GE), zeigen eine Dünnschicht-Solarzelle, die auf Nanodrähtchen basiert und das Potential für einen Wirkungsgrad von 18 % hat. Die Arbeit erfolgt gemeinsam mit Wissenschaftlern von GE Energy-Solar Technologies, in Kooperation mit dem U.S. Department of Energy (DOE) und im Rahmen eines dreijährigen Forschungsprojektes, für das GE 46,7 Mio. $ bereitgestellt hat, und bei dem die komplette Wertschöpfungskette optimiert werden soll, um preisgünstigere Solarmodule auf den Markt bringen zu können.

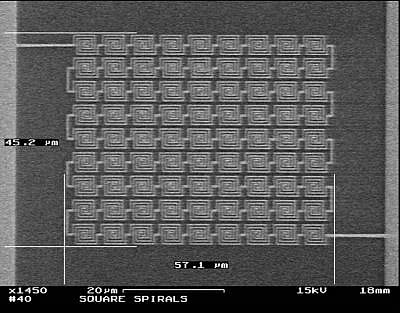

Januar 2008: Patrick Pinhero von der University of Missouri berichtet in gemeinsam mit seinen Partnern, dem Idaho National Laboratory (INL) und der Firma Microcontinuum Inc. aus Cambridge, Massachusetts, von der Entwicklung einer neuen Solarzelle, die auch dann noch Strom abgibt, wenn die Sonne längst untergegangen ist! Bei ihrer Methode werden winzige, quadratische Spiralen oder Nano-Antennen aus leitfähigem Material auf einen Kunststoff gestempelt. Die Wissenschaftler gehen davon aus, daß die einzelne Nano-Antenne, deren Durchmesser etwa 1/25 eines menschlichen Haares beträgt, nahezu 80 % der vorhandenen Energie in Strom umwandeln kann, darunter auch die Infrarotstrahlung. Daher funktioniert die Zelle auch in der Dunkelheit, solange nur irgendwo Wärmestrahlung abgegeben wird.

Bevor diese Zellen auf den Markt kommen gibt es jedoch noch ein wesentliches Problem zu lösen. Die Stromfrequenz innerhalb der Strukturen springt pro Sekunde rund 10.000 Milliarden mal hin und her, während die elektrotechnischen Systeme, die den Strom weiterleiten, speichern oder nutzen sollen, mit einer Frequenz von 60 Hz funktionieren (also nur 60 mal pro Sekunde oszillieren). Das Team hat bereits ein Patent für eine Methode eingereicht, wie man die extrem hohe Frequenz der Zellen umwandeln kann und man rechnet damit, schon in wenigen Jahren ein funktionierendes Solarpanel vorstellen zu können.

Lesen Sie nun Solarzellentypen III.