Silizium-, Solarzellen-, und Modul-Hersteller II

Silizium-, Solarzellen-, und Modul-Hersteller II

SUNPOWER Corp. / USA

1988 gründen Prof. Richard ,Dick’ Swanson und Robert Lorenzini nach 15-jähriger Forschung an der Stanford University die SunPower Corp., um hochwertige Silizium-Zellen für den Einsatz in Solar-Konzentratoren herzustellen. Ihre Forschung war durch das Electric Power Research Institute (EPRI) und das US Department of Energy finanziert worden, beide Organisationen unterstützen auch die Arbeit der SunPower. Weitere Investitionspartner sind NiSource, Indiana, die Honda Motor Company und die Sekisui Jushi Corporation in Japan.

1993 gewinnt das Solarfahrzeug Honda Dream den World Solar Challenge in Australien, es ist mit den AM1.5 Zellen von SunPower ausgestattet, die einen Wirkungsgrad von 21 % besitzen.

2001 werden die von dem Unternehmen entwickelten zweiseitigen monokristallinen Pegasus-Zellen bei dem Solar-Flugzeug Helios installiert (s.d.). Sie haben einen Wirkungsgrad von 22 % und sind extrem leichtgewichtig.

2002 wird zur Vermarktung der neuen, preisgünstigen Zellen eine weitere umfassende Kooperation mit der Firma Cypress Semiconductor Corporation of San Jose, Kalifornien, initiiert. Die weiterführenden Forschungen laufen in Sunnyvale, Kalifornien, eine Pilot-Fertigungsanlage befindet sich in Round Rock, Texas (2 MW/Jahr). SunPower produzieren eine Konzentratorzelle mit einem Wirkungsgrad von 26 % für Frensel-Linsen mit hoher Konzentration und Parabolspiegel-Systeme. Die Solar Systems Ltd. nutzt diese Zellen, um in Australien 20 kW Dish-Systeme zu betreiben (s.d.). 2004 soll die Großproduktion anlaufen.

2005 erreichen die besten kommerziellen Module von SunPower eine Effizienz von 18 %, in dem man die elektrischen Kontakte auf die Rückseite der Zelle verlegt, um den gefürchteten Schatteneffekt zu verhindern. Das Unternehmen arbeitet auch weiter daran, neue Nanomaterialien in die Zellentechnologie einzubringen.

SunPower bietet 2006 Dünnschicht-Technologie CIGS-Paneele mit 20 % Wirkungsgrad an, solche mit 22 % bis 23 % sollen Anfang 2007 folgen. Diese SPR-315 Solarpaneele sind mit der neuentwickelten Gen 2 Zelle bestückt und liefern 315 W.

PHOTOTRONICS SOLARTECHNIK (PST) / DEUTSCHLAND

Dieses Unternehmen wird 1988 in Putzbrunn gegründet. Später wird es von Schott übernommen (s.d.).

SUNLINE AG / DEUTSCHLAND

1986 gründet die Diplom-Kauffrau Gabriele Wismeth das Unternehmen GWU Solar GmbH als Einzelfirma in Nürnberg, die 2005 mit der Sunline AG aus Fürth, Bayern, verschmilzt.

Die Sunline AG erstellt Solarkraftwerke jeder Größenordnung, von der Anlage für das Eigenheim bis hin zu den Beteiligungskraftwerken im Megawattbereich (u.a. Neunburg vorm Wald, 2003: 400kW / Energieberg Fürth, 2003: 1,2 MW / Neustadt a.d. Weinstrasse, 2004: 2,0 MW). Der Umsatz steigt von 1 Mio. DM 1988 auf 10 Mio. DM 1997, und 2004 beträgt er bereits 33 Mio. €.

2005 erfolgt der Börsengang der Sunline AG.

DEUTSCHE SHELL AG / DEUTSCHLAND (später SHELL SOLAR DEUTSCHLAND GmbH, später SHELL ERNEUERBARE ENERGIEN GmbH)

1989 steigt die Royal Dutch/Shell Group aus dem Markt der Solarzellenproduktion aus. Die Shell-Tochter Solar Energy Systems hatte in Huston / Texas CdS-Zellen produziert.

Erst 1997 meldet sich Shell wieder zurück, die Erneuerbare Energie ist nun der 5. Geschäftszweig des Konzerns und man plant bis 2003 etwa 1 Mrd. DM zu investieren. Die Shell Solar B.V. produziert bereits in Helmond (Holland) – allerdings manuell. Es besteht der Plan, die Produktion im Drei-Schichten-Betrieb auf 1,2 Mio. Solarzellen/Jahr auszuweiten – sowie eine Produktion in Japan zu beginnen.

1997 plant die Deutsche Shell AG eine neues, weltgrößtes Werk in Gelsenkirchen, direkt neben und in Kooperation mit dem Kölner Produzenten Solar Pilkington International (früher Flachglas Solar), da dort von Bayer Solar auch ein neues Silizium-Werk geplant ist (s.d.).

1998 erfolgt die Gründung der Shell Solar Deutschland GmbH, an der das Unternehmen Solar Pilkington, wo die Modulmontage auf 10 MW ausgebaut wird, mit 20 % beteiligt ist. Der Baubeginn des Werkes in Gelsenkirchen folgt im Juni, die Investitionskosten betragen 50 Mio. DM, von denen 12 Mio. DM durch den Bund und das Land gefördert werden.

1999 ist Mitte November der Produktionsstart für polykristalline Wafer-Zellen im automatisierten Drei-Schichten-Betrieb (10 MW/Jahr = 5 Mio. St./Jahr). In der Endausbaustufe 2001 sollen dann auf zwei Produktionslinien erweitert werden (25 MW/Jahr = 13 Mio. St./Jahr). Die in Gelsenkirchen produzierten Zellen werden in Helmond dann eingebettet und zu Modulen montiert. Mit China wird ein Vertrag über 100.000 PV-Anlagen geschlossen.

2000 gilt das Ziel, bis 2002 die Gewinnschwelle zu überschreiten, und ab 2007 jährlich über 100 MW herzustellen (entsprechend einem Weltmarktanteil von 10 %).

Um ein neues, plasmatechnisches Ätzverfahren zur Serienreife zu entwickeln schließen sich im Februar 2004 verschiedene Firmen und Forschungseinrichtungen zu einem Verbundprojekt zusammen. Die Forschungsergebnisse sollen bei der dritten Produktionslinie der Solarzellenfabrik von Shell-Solar in Gelsenkirchen zum Einsatz kommen. Statt wie bisher teure und aufwendige naßchemische Ätzmittel zu verwenden, um im Produktionsprozeß das ‚Phosphorglas’ von der Zellen-Oberfläche zu entfernen, soll künftig ein Plasma aus schnellen, ionisierten Atomen eingesetzt werden. Die Trocken-Ätzung mit Plasma ermöglicht in einem Maschinengang auch die Passivisierung der Vor- und Rückseiten der Zellen gegen den Verlust von Elektronen.

Anfang Februar 2006 übernimmt die SolarWorld AG die Siliziumsparte von Shell (s.d.), da sich diese in Zukunft auf die Dünnschicht-Technologie fokussieren will.

Die (verbleibende) Shell Erneuerbare Energien GmbH und die Saint-Gobain Glass Deutschland GmbH vereinbaren Ende 2006 die Produktion von Dünnschicht-Solarzellen aus Kupfer-Indium-Diselenid (CIS), die von dem neuen Gemeinschaftsunternehmen Avancis in Torgau, Sachsen, ab 2008 hergestellt werden sollen. Die geplante jährliche Produktionskapazität der Anlage auf dem Gelände des Saint-Gobain Glaswerkes liegt zunächst bei 20 MW und soll zügig ausgebaut werden. Im Labor wird mit einem der neuen Module bereits ein Wirkungsgrad von 13,5 % erzielt.

SOLAR-ENERGIE-SYSTEME GmbH (SES) / SOLAR-FABRIK GmbH (SF) / DEUTSCHLAND

1991 gründet Georg Salvamoser gemeinsam mit seiner Frau die SES in Freiburg als Solaranlagen-Installationsunternehmen, Unterstützung bekommt er dabei von Alfred T. Ritter, dem Enkel des Schokoladenfabrikanten Ritter und Öko-Manager des Jahres 1997.

1995 schreibt SES bereits schwarze Zahlen, und Salvamoser investiert in die Module-Montageanlage Solar-Fabrik GmbH (SF) in Freiburg. Damit gründet er (1996) die erste konzernunabhängige Module-Produktion in Deutschland. Die Investitionskosten von 8,2 Mio. DM steuern 110 stille Gesellschafter bei, das know-how wird beim US-Unternehmen SPIRE eingekauft.

1996 beginnt die Modulherstellung, und Salvamoser erhält den Deutschen Umweltpreis, da er das Unternehmen ohne jede öffentliche Subvention aufgebaut hat.

1997 kommen bereits ein Viertel der in Deutschland montierten Module von SES.

1998 macht die Solar-Fabrik noch Verluste von 1,7 Mio. DM, das Ziel für 1999 liegt bei einem Umsatz von 25 Mio. DM – was erstmals Gewinne bedeuten würde.

1999 startet die Herstellung der Solarmodulen in der neuen ‚Null-Emissionsfabrik’ in Freiburg. Deren Investitionskosten betrugen (nur) 3 Mio. DM, neben einem Pflanzenöl-Blockheizkraftwerk und passiver Solarnutzung ist das Fabrikgebäude mit 600 m2 Solarzellen bestückt (= 65 kW, 30 % des Eigenbedarfs). Das Produktionsziel lautet 5 MW/Jahr (= 50.000 m2).

2002 wird die Solar-Fabrik GmbH zur AG umgewandelt, die Arbeit ist zwar noch stark manuell bestimmt, dafür beträgt die Garantiezeit aber 25 Jahre.

2003 erfolgt ein Großauftrag über 10 MW Module von RWE Schott Solar. An zwei Standorten werden 90.000 Module/Jahr montiert, das Unternehmen hat derzeit etwa 20 % Marktanteil in Deutschland.

Bis Ende des 1. Quartals 2005 erfolgt der Ausbau der Fertigungskapazitäten im Werk II auf insgesamt 40 MW. Im Geschäftsjahr 2004 betrug die Modulproduktion: 17 MWp/a

Im Juli 2005 erwirbt die Solar-Fabrik AG das Wafer-Handelshaus Global Expertise Wafer Division Ltd. (GEWD) mit Sitz in Kuala Lumpur, das über langjährige Erfahrung und beste Kontakte in den asiatischen und transatlantischen Waferhandelsmärkten verfügt. Mit dem Kauf des malaysischen Unternehmens sichert sich der Freiburger Modulhersteller für 2006 außerdem eine Solarwafer-Menge von mehr als 30 MW und kann seine Produktionsmenge verdoppeln. Wegen des weltweit boomenden Photovoltaikmarktes sind Wafer-Ressourcen derzeit äußerst knapp, so daß es auch bei Solarzellen zu Lieferengpässen kommt.

EPV SOLAR Inc. / USA und EPV SOLAR GERMANY GmbH / DEUTSCHLAND

(times square, NY)

Das Unternehmen EPV SOLAR in der Nähe von Princeton, New Jersey, wird bereits 1991 gegründet und entwickelt eigene Produktionsanlagen zur Herstellung von Dünnfilmmodulen und -produkten aus amorphem Silizium.

Ende 2007 wird bekannt gegeben, daß das Unternehmen mit der unlimited energy GmbH aus Berlin, einem Entwickler von Solar- und Windenergieprojekten, einen langfristigen Vertrag über die Lieferung von amorphen Siliziummodulen geschlossen hat. Bei unlimited energy befinden sich zu diesem Zeitpunkt europaweit Photovoltaik-Projekte mit einer Gesamtleistung von über 300 MW in der Entwicklung. EPV will mit den Lieferungen im ersten Quartal 2008 beginnen, wobei diese zu Beginn vom EPV-Standort in New Jersey aus erfolgen.

Gleichzeitig plant das Unternehmen die Errichtung einer Solarfabrik im brandenburgischen Senftenberg, die Ende 2008 in Betrieb gehen und dann die weiteren Lieferungen übernehmen soll.

ANGEWANDTE SOLARTECHNIK ASE GmbH / DEUTSCHLAND

1993 fassen RWE und Daimler-Benz Deutsche Aerospace ihre Produktion unter der ASE GmbH im bayerischen Alzenau zusammen. Die RWE ist über ihre Tochter Nukem zu 50 % beteiligt, Aerospace über die DASA ebenfalls zu 50 %. Sowohl die Phototronics Solartechnik GmbH als auch die frühere Telefunken Systemtechnik gehen in der ASE auf.

1994 übernimmt die ASE das Unternehmen Mobil Solar Energy Corporation und gründet die ASE Americas, Inc. Die Firma Mobil Solar war 1980 aus der Mobil Tyco Solar Energy entstanden, wo man bereits 1973 mit der Silicium-Oktagon-EFG-Entwicklung begonnen hatte. Durch die Übernahme verfügt die ASE nun über langjährige Erfahrungen in der Wafer-, Zellen- und Modulproduktion.

1995 ist die ASE neben Siemens der zweite nennenswerte Zellenproduzent in Deutschland – mit Niederlassungen in Alzenau, Wedel, Heilbronn, Putzbrunn und Billercia (USA). Trotzdem wird die größte Solarzellenfabrik der ASE in Wedel geschlossen (es ist die letzte große Solarfabrik des Landes), weil der Dreischichtbetrieb in BRD zu teuer, und die ‚Solarenergie chancenlos’ ist. Nach der Schließung von Wedel existieren in Deutschland nur noch die drei kleinen Produktionsstandorte der ASE.

1997 will die ASE die Kapazität in Alzenau mit Investitionskosten von 20 Mio. DM von 1 MW auf 13 MW ausbauen, da durch die Automatisierung und die höheren Wirkungsgrade polykristalliner Zellen die Produktion wieder lukrativ ist. Später soll auf 25 MW ausgebaut werden, die BMFT-Förderung beträgt 5 Mio. DM.

1998 erfolgt die Inbetriebnahme der erweiterten Anlage in Alzenau (September), Start der Produktion ist zum Jahresende. Die ASE ist inzwischen eine 100 %-ige Tochter der Nukem (s.o.).

1999 erzielt ein ASE-Modul beim Vergleich von 13 Solarmodulen durch die Stiftung Warentest das bestes Ergebnis mit der Note 1,8. ASE derzeit größter Zellenhersteller in Deutschland und liefert auch die Solarzellen für die weltweit größte gebäudeintegrierte Dünnschicht-Solaranlage im Pail-Löbe-Haus in Berlin.

2002 erfolgt die Umbenennung in RWE Schott Solar Inc.

ANTEC SOLAR ENERGY GmbH / DEUTSCHLAND (später ANTEC SOLAR ENERGY AG)

1993 gründen mehrere Wissenschaftler des aufgelösten Battelle-Instituts das Unternehmen Antec Solar Energy GmbH.

1998 plant das Joint-venture aus ANTEC Angewandte Neue Technologie GmbH, Kelkheim, und der Babcock-Tochter Balcke-Dürr Technologie GmbH, Ratingen, die Aufnahme einer Dünnschicht-CdTe-Zellen-Produktion in Rudisleben bei Erfurt (Thüringen). Das Land gibt einen Investitionszuschuß von 19,5 Mio. DM und das BMFT fördert die Entwicklung mit 3,3 Mio. DM.

Die Modulfertigung soll 2000 starten und ab 2001 ihre volle Kapazität erreichen (10 MW/Jahr = ca. 140.000 Module). Thüringen beteiligt sich mit 19,5 Mio. DM an dem Werk, das BMFT fördert die Weiterentwicklung der SdTe-Technologie mit 6,9 Mio. DM. Eine CdTe-Produktion erfolgt sonst nur noch bei Matsushita (Japan), Solar Cells und Golden Photon (USA) sowie BP Solar.

2003 geht die Antec Solar Energy AG aus einem Zusammenschluss der Antec Solar Energy GmbH mit der Ökologik Ecovest AG hervor, einer 1994 gegründeten Beteiligungsgesellschaft. Ab Juni dieses Jahres betreibt das Unternehmen mit Sitz in Frankfurt am Main am Produktionsstandort Arnstadt/Thüringen eine europaweit einzigartige Fertigungslinie für Dünnschicht-Solarmodule.

SUNWAYS GmbH / DEUTSCHLAND (später SUNWAYS AG)

Das Unternehmen wird 1993 in Konstanz gegründet. 1996 erfolgt die Markteinführung trafoloser Wechselrichter, und 1997 wird ein exklusiver Lizenzvertrag für die ‚Transparenten Sunways Solar Cells’ , die der Physiker Peter Fath an der Universität Konstanz im Rahmen einer Diplomarbeit entwickelt hatte. 1999 erfolgt die Umwandlung in eine Aktiengesellschaft – und der Beginn der Fertigung dieser teiltransparenten Zellen. Das Unternehmen kann jährlich 14.000 m² herstellen.

Im Februar 2001 erfolgt der Börsengang der Sunways AG, und ab Mai des Jahres produziert die Firma rund um die Uhr in drei Schichten. 2002 übernimmt Sunways das Vertriebsunternehmen MHH Solartechnik GmbH, Tübingen.

Anfang 2003 wird Produktionskapazität von 5 MW auf 12 MW mehr als verdoppelt, und in diesem Jahr erhält das Unternehmen den Innovationspreis 2003, ein Jahr später den iF Design Award 2004.

Ende 2004 erfolgt die Ausweitung der Produktionskapazität am Standort Konstanz am auf 16 MW – sowie der erste Spatenstich für ein neues Werk im thüringischen Arnstadt, wo bald mono- und multikristalline Solarzellen mit einer Kapazität von 30 MW hergestellt werden. Die Gesamtinvestitionen für die neue Produktionsstätte, die bereits für 80 MW ausgelegt ist, betragen 22 Mio. €.

Anfang 2006 erfolgt mit der Einführung der Sunways Solar Module mit den inzwischen gut bekannten farbigen und transparenten Solarzellen der erste Schritt zum Systemanbieter.

Im November 2007 gibt Sunways den Einstieg in die Polysilizium-Produktion bekannt. Das Unternehmen kauft hierfür eine schlüsselfertige Polysilizium-Produktionsanlage. Bis Ende 2009 will Sunways erstmals Silizium herstellen, die vollständige jährliche Produktionskapazität von 1.000 Tonnen soll dann ab 2010 erreicht werden.

SOLARWATT AG / DEUTSCHLAND (später SOLARWATT CELLS GmbH)

Das Dresdener Unternehmen Solarwatt wird 1993 gegründet, es beschäftigt sich mit der Entwicklung und Fertigung von Solarmodulen aus kristallinen Siliziumzellen in Laminiertechnologie. 1995 beginnt die Serienfertigung schlagfester Solarmodule in Gießtechnologie für Verkaufsautomaten und Notrufsäulen. Der Umsatz der Firma beträgt zu diesem Zeitpunkt 1,2 Mio. DM.

1999 beginnt die Herstellung von Solarmodulen in gekrümmter Form für Boote, der Umsatz beträgt bereits 3,5 Mio. DM – im Jahr 2000 sogar schon 6,3 Mio. DM. Nun startet auch die Serienfertigung von Standard-Modulen.

Im September 2003 wird das Richtfest der 4. Stufe der Fertigungserweiterung gefeiert. Der Investitionsvolumen beträgt 7,5 Mio. €, und der Firmenumsatz liegt in diesem Jahr bei 27,5 Mio. €. Bis 2004 wird die Produktionskapazität auf 40 MW erweitert, und im Oktober 2005 erfolgt die Umfirmierung zur Solarwatt Cells GmbH. Der Umsatz 2005 erreicht 109 Mio. €.

EVERGREEN SOLAR Inc. / USA

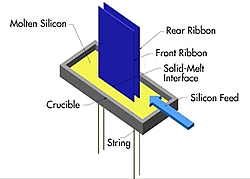

Die Evergreen Solar Inc. wird 1994 in Marlboro, Massachusetts, gegründet. Das Unternehmen entwickelt die ‚String Ribbon’ Technologie, bei der das Silizium in flüssiger Form bei einer Temperatur von rund 1.400°C verarbeitet wird. Ähnlich einer Seifenblase bildet es zwischen zwei Fäden (Strings) einen hauchdünnen Film, der allmählich abkühlt und auskristallisiert. Auf diese Art und Weise ‚wächst’ der Wafer (Ribbon) aus der Siliziumschmelze. Anders als beim bisher üblichen Sägen von Siliziumblöcken entstehen bei dieser Technologie keine Siliziumabfälle.

2006 vereinbart Evergreen mit der deutschen Q-Cells AG eine strategische Partnerschaft (s.u.). Die gemeinsam gegründete EverQ GmbH beginnt umgehend mit dem Bau einer neuen Solar-Wafer-, Solarzellen und Solarmodul-Fabrik in Thalheim (s.u.).

Im Juli 2006 unterzeicht das Unternehmen seinen bislang größten Vertrag im Umfang von 200 Mio. $ mit der SunEdison LLC aus Baltimore.

Bei der String-Ribbon-Technik werden bei hoher Temperatur zwei Stränge vertikal durch eine flache Silizium-Schmelze gezogen, wobei das geschmolzene Silizium den Raum zwischen den Strängen ausfüllt und dort erstarrt. Der Prozess funktioniert kontinuierlich, so daß der entstehende Strang auf Spulen aufgerollt werden kann. Der Ertrag mit dieser String Ribbon-Methode ist außerdem mehr als doppelt so hoch wie bei herkömmliche Methoden.

Im September 2007 gibt die Evergreen Solar bekannt, daß man mit dem Bau einer 70 MW Produktionsanlage in Devens, Massachusetts, begonnen hat, wofür 175 Mio. $ investiert werden. Das Unternehmen erreicht damit eine Jahresproduktion von 170 MW, die bis 2010 auf 300 MW angehoben werden soll.

PACIFIC SOLAR Pty Ltd. / AUSTRALIEN (später CSG SOLAR Pty Ltd.)

Die Pacific Solar Pty Limited wird 1995 im Rahmen einer Kooperation zwischen der University of New South Wales und dem Stromversorger Pacific Power in Sydney gegründet, der im Laufe der ersten fünf Unternehmensjahre mehr als 23 Mio. $ (= 46 Mio. AU$) investiert. Grundlage für die Zusammenarbeit ist die von Martin Green, Stuart Wenham und Zhengrong Shi entwickelte ‚Crystalline Silicon on Glass’ (CSG) Technologie.

Ab 2000 wird das Unternehmen von der Eurosolare SpA gefördert, einer Tochter der italienischen ENI, doch die 20 MW Modulfabrikation wird erst im Oktober 2002 gestartet – drei Jahre später als ursprünglich geplant. 2003 folgt eine Förderung durch die Bezirksregierung von New South Wales.

Das ,Plug & Power AC mounting system’ von Pacific Solar wird in Europa von Eurosolare vertrieben.

2004 tritt die neu gegründete CSG Solar AG aus Thalheim die Nachfolge der Pacific Solar an (s.u.). Sie übernimmt die Lizenzen der Dünnschicht-Technologie und startet bald darauf in Sachsen-Anhalt die Modulherstellung. In Australien verbleibt als Tochter die CSG Solar Pty Limited, welche auch die Pilotanlage in Sydney weiterbetreibt.

SOLON AG / DEUTSCHLAND

1996 erfolgt der Zusammenschluß von 5 Berliner Betrieben zu dem Systemhaus Solon, man plant eine stark automatisierte Solarfabrik in Berlin, mit besonderer Akzeptanz für Sonderanfertigungen. Die Investitionskosten betragen 35 Mio. DM.

Mit der Gründung 1997 startet auch die Produktion, und schon im Oktober 1998 erfolgt der Börsengang. Bei ihrer Erstemission haben die Solon -Aktien einen Emissionspreis von 15 DM, und alle angebotenen 600.000 Aktien werden gezeichnet. Zum Jahresende wird die Berliner Solarpionier-Firma Ebergiebiss übernommen.

Bis 1999 erfolgen Investitionen von 25 Mio. DM (davon 12 Mio. DM für die Produktionsanlagen zur Zellenherstellung, die der Senat zu 40 % fördert). Das Ziel ist, die Kapazität schrittweise bis 20 MW im Jahr 2000 zu erhöhen, bis 2002 ist ein Weltmarktanteil von 10 % angestrebt.

1999 deckt Solon das Dach des neuen Bundespräsidialamtes, und im Paul-Löbe-Haus des Bundestagskomplexes wird mit 1.500 halbtransparenten Modulen von ASE die weltweit größte gebäudeintegrierte Dünnschicht-Anlage gebaut (ca. 3.000 m2, 125 kW), das Auftragsvolumen beträgt 3,7 Mio. DM. Die Module sind als bewegliche Lamellen ausgeführt, neben der Stromgewinnung regulieren sie den Licht- und Wärmeeintrag ins Gebäude.

2000 steigen die Aktien von Solon im ersten Halbjahr durch das Inkrafttreten des Gesetzes zur Förderung erneuerbarer Energie um 300 %. Auf die Zellenproduktion wird aufgrund der internationalen Marktpreissituation vorerst verzichtet. Dafür soll Modul-Fertigung nun auf drei Linien ausgeweitet werden (dann 10 MW/Jahr).

Die Solon AG beginnt im November 2004 mit der Modulfertigung in ihrer neuen Greifswalder Solarfabrik. Mit rund 10 Mio. € wurde die Produktionskapazität von 30 MW auf 90 MW erhöht.

Seinen Gewinn kann das Unternehmen schon im ersten Halbjahr 2005 auf 2,1 Mio. € verdoppeln (erste Hälfte 2004: 900.000 €), bei einem Umsatz von 73,7 Mio. € (erste Hälfte 2004: 36,4 Mio. €),

Anfang 2006 beteiligt sich die Solon AG mit 19 % an der US-amerikanischen Firma Global Solar Energy. Das Unternehmen mit Sitz in Tucson, Arizona, stellt Dünnschicht-Solarzellen aus einer Kupfer-Indium-Gallium-Diselenid-Verbindung her. Global Solar beabsichtigt mit den neuen Investoren (außer Solon beteiligt sich auch eine europäische Risikokapitalgesellschaft) bis zum Jahresanfang 2008 seine Produktionskapazität von heute zwei auf mindestens 40 MW zu erhöhen.

Die Solon-Gruppe ist inzwischen mit Tochtergesellschaften in Deutschland, Österreich, Italien und der Schweiz vertreten: Die Solarmodulproduktion ist bei der Solon PV GmbH in Berlin und der Solon Nord GmbH in Greifswald angesiedelt, die seit August 2005 zur Unternehmensgruppe gehörende HTC GmbH mit Sitz in Steinach am Brenner hat sich auf den Bau solarer Kraftwerksanlagen spezialisiert, die Schweizer Tochterfirma asp ag ist im Bereich der Systemtechnik tätig und stellt Sinuswechselrichter her und durch die Übernahme des italienischen Modulherstellers S.E. Project ist Solon auch im wachsenden italienischen Markt vertreten.