Solarzellentypen I

Die verschiedenen Solarzellentypen

Es fällt inzwischen zunehmend schwer die einzelnen Technologien klar voneinander zu trennen, da überall mit neuen Kreuzungen, Kombinationen und Konglomeraten der verschiedenen Materialien und Techniken experimentiert wird.

Anfang 2008 scheint die CIGS-Zelle von Nanosolar die interessanteste Entwicklung zu sein (s.u.).

Amorphe Zellen (polykristallines Silizium)

Eine grundlegend neue Entwicklung zeichnet sich 1977 bei den Forschungen des amerikanischen Erfinders Stanford R. Ovshinsky ab, welcher den anfänglich bevorzugten kristallinen Systemen amorphe – d.h. atomar ungeordnete Systeme – entgegensetzt. Der Absorptionseffekt ist hier – im Gegensatz zu den Silizium-Einkristallen z.B. – etwa zehnmal höher. An der Entwicklung ist mit 25 Mio. $ auch die Ölfirma Atlantic Richfield beteiligt. Multikristallines Silizium sei speziell für die Photovoltaik entwickelt worden. Amorphe Zellen sollen zu äußerst günstigen Preisen von etwa 5 € pro Quadratmeter herstellbar sein.

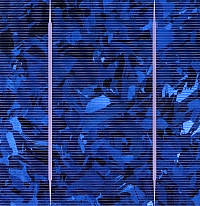

Amorphe Zellen haben meist eine weinrote Farbe, polykristalline schillern bläulich – und beide zeichnen sich neben den niedrigen Herstellungskosten auch durch einen geringen Materialverbrauch und durch ihre Robustheit aus. Außerdem ist das poly- oder multi-kristalline Silizium ungiftig.

Es gibt allerdings einen Unterschied in der Herstellung polykristalliner oder amorpher Zellen: Polykristalline Schichten aus Halbleiter-Verbindungen erhält man durch Aufdampfen (Niedertemperatur-Dampfabscheidung), Amorphe Schichten bekommt man dagegen durch plasmachemische Verfahren, wie sie in der Optoelektronik angewandt werden. Zur Standardmethode wurde hier die Zersetzung des Gases Silan (SiH4) mit Hilfe einer Plasmaentladung. Eine rasch zwischen zwei Kondensatorplatten schwingende Wechselspannung spaltet das Silanmolekül. Das freigesetzte Silizium schlägt sich Atomlage für Atomlage an einer der Elektroden nieder. In einer halben Stunde wächst es zu einer wenige Tausendstel Millimeter dicken Schicht heran, die etwa 10 % Wasserstoff enthält. Weitere Methoden sind die Materialabscheidung mittels Laserstrahlen und das sogenannte Heizdrahtverfahren. Wie bei einer Glühbirne erhitzt ein glühender Draht das Ausgangsmaterial auf rund 2.000°C, wobei es sich thermisch zu reaktiven Teilchen zersetzt.

Im Labor erreichen Zellen aus Einkristallen (s.u.) Wirkungsgrade von 22 %, aus polykristallinem Silizium 17 %, und aus amorphem Silizium mit eingestreuten Wasserstoffatomen 10 %.

Die Dünnschichtzellen-Technologie, die sich in diesem Bereich entwickelt hat, ist auch die Basis einer Vielzahl anderer Zellentypen mit unterschiedlichsten Stoffkombinationen, die ich nachfolgend noch im Einzelnen erwähnen werde.

Die japanische Firma Sanyo Electric Corporation in Osaka forscht ab 1979 auf diesem Gebiet. 1988 erreicht man dort Wirkungsgrade um 12 %, und bereits 1992 stellt man eine Solarfolie vor, die sich auf Autos oder Flugzeuge aufkleben läßt. Der ‚Amorton Solar Cell Film’ besteht aus einer nur 0,12 mm dicken Plastikfolie, auf die mit einem neuen Laserverfahren eine Schicht Silizium aufgetragen wird. Durch ihre Leichtigkeit erreicht die Folie eine Leistung von 200 mW pro Gramm. In Tokio wird ein kompletter Wolkenkratzer mit Solarfolie bekleidet.

In Deutschland wird die Weiterentwicklung dieser Zellen u.a. von Siemens und AEG betrieben. Ein wichtiger Schritt ist die Herstellung von großflächigen polykristallinen Siliziumzellen durch die Firma Wacker-Chemitronic, die in Zusammenarbeit mit der AEG-Telefunken als weltgrößter Hersteller für Zellen-Silizium gilt. Bereits Ende 1979 wird bei der Bundesregierung ein 160 Mio. DM-Programm angemeldet, und schon im Oktober desselben Jahres entsteht in Wedel die erste vollautomatische Fertigungsstrecke der Welt. Zum Einsatz kommt dort eine besondere Schweißtechnik, die der sonst allgemein üblichen manuellen Löttechnik weit überlegen ist. Weiter unten werde ich noch eine allgemeine Übersicht der Solarzellen-Hersteller und ihrer Produktionsanlagen geben.

Die Wacker-Chemitronic-Tochter Heliotronic bringt um 1983 erstmals das Ausgangsprodukt SILSO (Silizium Sondermaterial) auf den Markt.

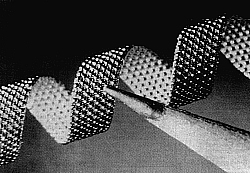

1985 beginnt die Kooperation zwischen Texas Instruments (TI) und Southern California Edison Company (SCE) zur Entwicklung einer Spheral Solar Cell, die mit metallurgischem Silizium geringer Reinheit auskommt. Nach sechsjähriger Forschung und 10 Mio. $ Kosten wird 1991 eine Pilotanlage errichtet, in der Prototypmodule für die praktische Erprobung und Auswertung hergestellt werden. Die etwa 30 cm x 30 cm großen Spheral-Solarzellen bestehen aus etwa 17.000 Siliziumkugeln, die auf einer dünnen Aluminiumfolie aufgebracht sind und unter optimalen Bedingungen 100 W erzeugen. Die winzigen Siliziumkugeln entstehen durch sehr schnelles Abkühlen der Schmelze, sie werden dann auf eine perforierte Aluminiumfolie gepresst und mit einer zweiten Folie abgedeckt. Die Serienproduktion soll 1993 beginnen, die Kilowattstunde nach diesem Verfahren nur noch 0,23 $ kosten (im Vergleich zu den 2 DM, die derzeit sonst veranschlagt werden). 1994 wird allerdings bekannt, daß der komplizierte Herstellungsprozeß noch Schwierigkeiten macht.

1986 wird bekanntgegeben, daß der Vertrag zwischen der Spire Corporation und dem US Departement of Energy bereits zum dritten mal verlängert wurde – bei dem es um die Entwicklung von amorphen Zellen in Dünnschicht-Technik und mit einem Wirkungsgrad von ebenfalls 13 % geht. Und 1989 erfährt man, daß das High Technology Center des US-Unternehmens Boeing eine Mehrschicht-Solarzelle mit einem Wirkungsgrad von 37 % entwickelt haben sollt.

MBB, später Teil der Daimler-Tochter Dasa, beschäftigt sich ab 1990 mit der Dünnschicht-Technologie, stellt aber schnell fest, daß diese Zellen schon nach wenigen Monaten starke Alterungserscheinungen (Degeneration) zeigten. Außerdem kommt man nicht über einen Wirkungsgrad von 8 % hinaus.

Nachdem als Resultat jahrelanger Proteste der Bau der atomaren Wiederaufbereitungsanlage in Wackersdorf im Juni 1993 endgültig gestoppt ist, plant man dort die Errichtung der weltgrößten Produktionsanlage für Dünnschicht-Solarzellen, und Siemens Solar reicht Ende 1993 die entsprechenden Bauanträge ein. Es sollten rund 200 Mio. DM investiert werden, die Kapazität 30 MW betragen und Produktionsbeginn 1994 sein. Doch nun wird gegen die im Zuge der Solarzellen-Herstellung befürchtete Verschmutzung des Grundwassers mit chlorierten Kohlenwasserstoffen aus den benutzten Lösungsmitteln Sturm gelaufen…

Auch im 1993 neu gegründeten Canon Forschungs- und Entwicklungszentrum für Ökologie nahe Kyoto wird an Dünnschichtzellen aus amorphem Silizium gearbeitet, man erreicht dort einen Wirkungsgrad von 12,3 %. Die Massenfertigung soll bereits 1994 anlaufen, ab 1995 auch in den USA – in Newport News, Virginia, und in Kooperation mit dem US-Unternehmen Energy Conversion Device.

1994 wird aus den USA bekannt, daß die United Solar System Corporation (USSC) in Troy, Michigan, gemeinsam mit dem Energieministerium eine Dünnschicht-Zelle entwickelt hat, die auch noch nach 1.000 Betriebsstunden stabil bleibt – und dabei aufgrund ihrer Stapeltechnik (s.u.) einen Wirkungsgrad von 10,2 % erreicht. Man hatte drei Jahre lang geforscht und 6,3 Mio. $ investiert. Nun soll – ebenfalls in Newport News – für über 20 Mio. $ bis 1995 die größte Produktionsanlage der Welt für Dünnschichtzellen entstehen, mit einer Jahreskapazität von 10 MW. Im Jahr 1997 berichten Vertreter der USSC, daß ihre Dünnschichtzellen aus amorphem Material inzwischen schon einen Wirkungsgrad von 14,6 % erreichen, der nach 1.000 Betriebsstunden auf 13 % fällt und danach relativ stabil bleibt.

1996 entsteht am Institut de Microtechnique (IMT) der schweizerischen Universität Neuchâtel die erste mikromorphe Dünnschicht-Solarzelle, bei der sowohl mikrokristallines als auch amorphes Silizium vorkommt – und die deshalb Tandem-Zelle genannt wird (s.u.). Während das amorphe Silizium das kurzwellige grüne und blaue Licht des Sonnenspektrums in elektrische Energie umsetzt, übernimmt das mikrokristalline Silizium die Umsetzung des langwelligen roten und infraroten Anteils, wodurch ein Wirkungsgrad von 11 % erreicht wird, der sich nach einigen hundert Stunden Betriebsdauer bei 9 % stabilisiert. Am IMT wird seit über zehn Jahren auch an neuen Produktionsverfahren für Dünnschicht-Solarzellen gearbeitet, nun wird eine drastische Wachstumsbeschleunigung der Dünnschichten erreicht. Während bei dem industriellen Plasma-Abscheidungsprozeß (CVD = Plasma-assisted chemical vapour deposition) eine elektromagnetische Welle von rund 13 MHz eingesetzt wird, geht man beim IMT bis auf 100 MHz, was den Wirkungsgrad markant verbessert. Bei dieser VHF-Abscheidung (VHF = Very High Frequency) wachsen Dünnschichten mindestens viermal so schnell, während der Silanbedarf um etwa 60 % reduziert ist.

Die polykristallinen Solarzellen des zwischenzeitlichen Weltmarktführers Kyocera aus Japan erreichen 1999 unter Laborbedingungen einen Wirkungsgrad von 17,1 %.

Forscher des Fraunhofer-Instituts für Solare Energiesysteme ISE geben im Dezember 2003 bekannt, daß ihnen die Entwicklung einer 37 Mikrometer (µm) dünnen kristallinen Silizium-Solarzelle mit einem Wirkungsgrad von 20,2 % gelungen ist. Die bisherigen Industriezellen erreichen bei einer Dicke von 300 µm (= 0,3 mm) nur einen Wirkungsgrad um 16 %. Die Herstellung erfolgt mittels dem patentierten und kostengünstigen LFC-Verfahren (Laser Fired Contacts). Dabei wird die Aluminium-Schicht direkt auf die Passivierungs-Schicht aufgedampft. Anschließend brennt man mit einem Laser innerhalb einer Sekunde das Metall durch, um so die lokalen Kontakte herzustellen. Das Projekt wird vom Bundesministerium für Umwelt, Naturschutz und Reaktorsicherheit (BMU) gefördert.

Die US-Firma TDA Research und die National Science Foundation informieren 2004 über die Entwicklung einer neuen stromleitenden Plastik namens Oligotron. Möglicherweise kann sie auch als Trägermaterial für flexible Solarzellen genutzt werden.

Im März 2004 stellt das Unternehmen Norddeutsche Affinerie AG (NA), einer der größten Kupferproduzenten der Welt, eine flexible Solarzelle mit einer Kupferfolie als Trägermaterial vor. Bei einem Wirkungsgrad zwischen 6,5 % und 10,4 % wiegen die neuen Zellen nur noch 20 % der konventionellen Exemplare und kosten in der Serienproduktion gerade einmal die Hälfte. Grund ist die effektive Produktion in großen Rollen ‚am laufenden Band’ mittels eines galvanischen Beschichtungsprozesses, wobei die Solarzellenbänder anschließend zu Streifen geschnitten, elektrisch verdrahtet und mit Schutz-Folien überzogen werden. Der Produktionsstart soll 2007 erfolgen.

Basierend auf vorangegangenen Forschungsarbeiten des Institut de Microtechnique (IMT) der Universität Neuchâtel entwickelt die Schweizer Firma VHF-Technologies SA aus Yverdon-les-Bains ab Februar 2000 eine neue Plasmatechnologie, mit welcher dünnste Solarzellen aus amorphem Silizium mit einem kontinuierlichen Verfahren (roll-to-roll) direkt auf Plastikfolien abgeschieden werden können. Das Unternehmen ist zur Zeit die einzige europäische Firma, welche flexible Solarzellen erfolgreich zur Marktreife gebracht hat.

Ende 2004 befindet sich an der Technischen Universität in Eindhoven eine neue Folie in der Erprobung, die sich auf Gewebe auftragen läßt, rasch herstellbar ist und die Solarkapazität erhöht. Die im Rahmen des von der Europäischen Union unterstützten Projekts ‚H-Alpha Solar’ (H-AS) gemeinsam mit dem schwedisch-niederländischen Unternehmen Akzo-Nobel entwickelte Folie ist nur einem Mikrometer dick, und die Herstellung erfolgt durch das Aufdampfen von polymorphem Silizium unter hohem Druck bei 200°C auf Aluminiumfolie. Nach dem Abkühlen wird das Aluminium dann durch Kunststoff ersetzt. Der Wirkungsgrad liegt noch bei bescheidenen 7 %, soll sich aber auf 10 % steigern lassen. Die Entwickler kündigen an, etwa in drei Jahren A4-große Folien mit Solarzellen für unter 10 € auf den Markt bringen zu wollen.

Die ab 2005 unter dem Markenname ‚flexcell’ angebotenen flexiblen Solarzellenfolien verbrauchen 100 mal weniger Silizium als Solarzellen aus mono- und polykristallinem Silizium. Sie sind vom Wafermarkt unabhängig und können sehr kostengünstig hergestellt werden. Weitere Vorteile ergeben sich aus der Flexibilität des Produkts und der damit verbundenen neuen Möglichkeiten zur direkten Integration in Dachelemente (Wellprofile, Flachdachpolymermembranen, etc). Neben verschiedenen anderen Demonstrationsprojekten wurde auch eine große Anlage auf der Eishalle von Yverdon installiert.

2006 investiert die deutsche Q-Cells (s.d.) in das Unternehmen, mit der wohl absehbaren Option, seinen Anteil an VHF-Technologies SA später auf 51% zu erhöhen.

Forscher am Hahn-Meitner- Institut Berlin setzen Mitte 2006 erstmals ein modifiziertes und sehr produktives Beschichtungsverfahren für Dünnschichtsolarzellen ein, das kompaktere Schichten auf größeren Flächen verspricht. Der Vorteil des neuen Konzepts liegt darin, daß alle Schichten in einem kontinuierlichen plasmagestützten Abscheideverfahren aufgetragen werden können, im Gegensatz zu dem bisherigen Prozeß, bei dem stets mehrere Abscheideverfahren nacheinander eingesetzt werden mußten. Damit eröffnet sich die Möglichkeit, das bereits großtechnisch eingesetzte Magnetronsputtern auch für die kostengünstige Herstellung der kompletten Schichtfolge in Dünnschichtsolarzellen einzusetzen.

In den vorangegangenen 20 Jahren waren die Photovoltaik-Forscher aufgrund zahlreicher erfolgloser Versuche zu der Meinung gekommen, dass die mittels Magnetronsputtern erzeugten aktiven Halbleiter-Schichten zu defektreich sind. Durch das neue Verfahren gelingt es die Abscheidebedingungen zu optimieren und Defekte zu vermeiden. Damit lassen sich kompaktere Schichten bei niedrigeren Temperaturen als bisher erzeugen. Außerdem lässt sich dieses Verfahren auch auf größere Flächen anwenden. Die Forscher planen nun ein Nachfolgeprojekt, in dem die industrielle Umsetzung dieser Technologie mit einer Prototyp-Beschichtungsanlage erfolgen soll.

(Solar Integrated)

Das amerikanische Unternehmen Solar Integrated ist ein weiterer Solarpionier, der es später zur Marktführerschaft bei flexiblen Solarzellenstoffe gebracht hat. Die Firma ist Spezialist für Flachdachintegrierte PV-Anlagen und hat dafür speziell laminierte amorphe Dünnschichtzellen entwickelt, die sich auf Dächern wie Matten ausrollen und verlegen lassen.

Eine wichtige Motivation der technologischen Entwicklung ist leider noch immer der Krieg. Moderne Soldaten der US-Armee benötigen derzeit rund 240 Wattstunden pro Tag, um all ihre elektronischen Geräte aufzuladen. 2005 werden pro Jahr 150 Tonnen Batterien benötigt, um die Geräte der Soldaten (beispielsweise Nachtsichtgeräte, Laptops, Kommunikationsgeräte und GPS-Einheiten) mit Strom zu versorgen. Die tragen oft bis zu zwei Dutzend Ersatzbatterien mit sich herum und dürfen sie auch nicht wegwerfen, weil sich daran ihre Marschbewegungen feststellen ließen. Die US-Armee testet daher tragbare Batterie-Ladegeräte, Zelte und Sensorsysteme, die flexible Solarzellenstoffe enthalten, die aufgerollt oder gefaltet werden können, um sie leicht zu verstauen. Die neuen Materialien geben den Soldaten eine größere Reichweite und sorgten dafür, dass sie selbstständiger agieren könnten.

Anfang Mai 2005 erhält der Zulieferer Konarka Technologies aus Lowell in Massachusetts daher einen Auftrag in Höhe von 1,6 Mio. US-$ für solarbetriebene Batterieladegeräte. Die Prototypen nutzen ein fotovoltaisches Kunststoffpolymer, das ausgerollt ungefähr 6 W Elektrizität erzeugt. Im Unterschied zu den traditionellen, festen Fotovoltaik-Paneels aus Halbleiterschichten basiert das Konarka-Material auf Nanotechnologie und wird auf eine Rolle Kunststoffpolymer gedruckt, ähnlich wie ein fotografischer Film hergestellt wird. Das Ziel des Unternehmens ist es auf einen Preis zu kommen, der bei einem Drittel bis zur Hälfte von dem liegt, was traditionelle Solarmaterialien kosten.

Konarka entwickelt außerdem ein Material, das zusätzlich Sensoren enthalten soll, die etwa Positionsdaten überwachen. Eine Plastikmatte mit Solarmaterial kann außerdem Bewegungs- und Geräuschmelder enthalten, deren Signale drahtlos an die Soldaten übertragen werden. Konarkas Materialien lassen sich färben und in Stoffe einnähen, womit die Solartechnik in Zukunft auch in den Uniformen stecken kann: „Die nächste Generation tragbarer Computer wird mit Energie versorgt, die in der Kleidung produziert wird.“

Die US-Armee testet weiterhin Hütten, die aus Solar-Panels bestehen. Sie werden zum Laden von Laptops, Satellitentelefonen, Licht und Lüftungstechnik verwendet. Die Solarzelte werden von der Firma Iowa Thin Film Technologies hergestellt, die einen eigenen Laserschreibungsprozeß nutzt, um die Solarzellen in ein flexibles Plastiksubstrat zu integrieren. Der Gesamtvertrag beläuft sich auf 3,2 Mio. US-$. Das Unternehmen hat drei verschiedene Zeltgrößen im Angebot – von 190 W bis zu 2 kW. Eine Stunde im vollen Sonnenlicht sorgt beim kleinsten Zelt namens ‚Quadrant’ dafür, dass ein Laptop für fünf Stunden oder ein Handy für 24 Stunden betrieben werden kann.

Die 1987 gegeründete Firma International Automated Systems Inc. (IAUS) aus Salem, Utah, beginnt im September 2005 mit der Massenproduktion ihrer Dünnschicht-Solarpanele. Pro Jahr sollen hier Paneele mit einer Leistung von 200 MW hergestellt werden. Später soll die Produktionsleistung bis auf 850 MW oder sogar 1 GW pro Jahr hochgefahren werden. Die Kosten für Solarstrom sollen damit auf 3 – 5 US-Cent/kWh sinken. Außerdem arbeitet das Unternehmen an einer solarthermischen Lösung, bei der Fresnel-Linsen zur Bündelung der Sonnenstrahlen sowie eine neuartige, blattlose Turbine eingesetzt werden, die nach dem Prinzip von Raketendüsen funktioniert und einen Wirkungsgrad bis 99 % besitzen soll. Im November 2007 arbeitet das Unternehmen allerdings noch immer an seinen Fresnel-Trägerstrukturen mit zweiachsiger Sonnennachführung.

In einem Projekt von Vikram Dalal, seit 1972 in die Solarenergie involviert und inzwischen Direktor des Microelectronics Research Center in Iowa, wird versucht die Effizienz von Solarzellen bis auf 50 %anzuheben. Laut einem Bericht im September 2006 ist es möglich, Zellen mit einem wesentlich geringeren Anteil an Silizium herzustellen. Statt 300 Mikrometer dicke kristalline Wafer könne das gleiche Resultat mit nur 2 Mikrometer dünnen nicht-kristallinen Wafern erzielt werden, wobei aber nur die Hälfte des Stromes erzeugt werden kann, wie bei kristallinen Silizium. Außerdem reduziert sich die Leistung im Laufe der Zeit um bis zu 20 %. Durch neue Entdeckungen der Materialwissenschaften und Plasmachemie wird es nun möglich, die Anbindung von Wasserstoff an das Silizium auch bei den dünnen Zellen signifikant zu steigern – und damit auch die Leistung um rund 35 %.

Dalal arbeitet mit der 1988 gegründeten Firma PowerFilm Inc. zusammen, die dünne und flexible Solarzellen herstellt, um deren Wirkungsgrad und Langzeitstabilität zu erhöhen. Gefördert wird das Projekt mit 63.400 $ aus dem Wirtschaftsförderprogramm des Bundesstaates, außerdem erhält Dalal 220.000 $ von der National Science Foundation für ein selbständiges, aber ähnlich angelegtes dreijähriges Forschungsprojekt.

Es sind übrigens die flexiblen Solarzellen von PowerFilm, die in dem ‚Solar Messenger Bag’ von Fusion – sowie in der ‚Brunton SolarRoll’ integriert sind (s. Entwicklung der photovoltaischen Nutzung 1995 – 2006), wobei letztere inzwischen sogar schon im New York Museum of Modern Art (MoMA) ausgestellt wird. Gleichzeitig arbeitet das Unternehmen aber auch mit der US-Army zusammen, als Beispiel sei hier das einem Beduinenzelt ähnelnde PowerShade gezeigt, sowie mit Lockheed Martin – wobei es dort um die Entwicklung eines solarbetriebenen, militärischen Blimps handelt (s.u. Solarluftschiffe).

Das 2006 gegründete Silicon Valley Start-up Unternehmen Signet Solar Inc. aus Menlo Park, Kalifornien, präsentiert im Mai 2007 die Adaption der Flachbildschirm-Technologie zur Herstellung von polykristallinen Dünnfilm-Solarzellen, die man gemeinsam mit Applied Materials entwickelt hat. Damit wird ein Endpreis von 3 – 4 $ pro Watt erreicht, der in Zukunft sogar auf 1 – 2 $ gesenkt werden könnte. Außerdem sei es möglich, mit der neuen Technik besonders große Module der Maße bis 1,30 x 2,20 m herzustellen.

Die bereits 1996 gegründete NanoGram Corporation in Milpitas, Kalifornien, intensiviert neben ihren anderen Geschäftsbereichen ab 2006 auch die Entwicklung günstiger Dünnschicht-Solarzellen aus polykristallinem Silizium, die zu einem Preis unter 1 $/W auf den Markt kommen sollen. Das Unternehmen, das gleichzeitig auch in Japan und Südkorea aktiv ist, stellt Zellen mit einer Filmdicke von 30 Mikrometern vor, scheint sich jedoch auch 2008 noch in der Entwicklungsphase zu befinden.

Ab der zweiten Jahreshälfte 2008 wird Schüco in Mochau, nahe Dresden, mit der Produktion von ultradünnen Solarmodulen aus amorphem Silizium beginnen. Die nur wenige Mikrometer dicken Zellen sollen auf Glasflächen bis zu 5,7 m2 bei einem Output von 460 Wh angeboten werden. Schueco investiert gemeinsam mit E.ON rund 100 Mio. € in dieses Projekt, bei dem auch die neu gegründete Dachgesellschaft der Applied Materials namens Malibu involviert ist. Im Laufe der darauffolgenden Jahre soll auch eine Großherstellung in Indien starten, deren Produkte dann ab 2010 angeboten werden.

Cadmium-Zellen

Als geschäftlich aussichtsreich gilt die Cadmiumsulfid (CdS) Dünnschichtzelle der US-Firma Solar Energy System, die sich in Massenproduktion sehr billig herstellen lassen soll. Allerdings ist Cadmium eine hochgiftige Substanz, was z.B. für den Weltmarktführer Siemens Solar ein Ausschlusskriterium war.

Bei einem Wirkungsgrad von etwa 8 % kann ein Quadratmeter Zellenfläche ca. 100 kWh abgeben und rund 50 DM kosten. Um allerdings wirtschaftlich zu werden, muß wegen der Nebenkosten für die tragende Struktur, die elektrischen und elektronischen Zusatzeinrichtungen usw. wenigstens ein Wirkungsgrad von 10 % erreicht werden. Ein weiteres Problem der Wirtschaftlichkeit ist die Frage, ob die Zellen überhaupt über eine genügend lange Zeit chemisch stabil bleiben oder ob sie zu schnell altern und damit unbrauchbar werden.

Bereits 1977 arbeitete das britische Unternehmen Patscentre International an der Herstellung einen vollständigen CdS-Kollektors unter Verwendung einer speziell behandelten Folie von nur 2 µ Dicke. Der Kollektor hatte neben seiner relativ hohen Winkel-Unempfindlichkeit allerdings nur einen Wirkungsgrad von 4 %, sollte jedoch sehr günstig herstellbar sein (ca. 0,28 $/W).

Mit der Unterstützung der Firma Shell arbeitete Prof. K. Boer von der University of Delaware an billigen CdS-Zellen mit einem Wirkungsgrad von 7 % – 8 %, während die Nukem GmbH mit ihren Zellen bereits 1983 einen Wirkungsgrad von 9 % erreicht hat.

Shell Erneuerbare Energien GmbH und Saint-Gobain Glass Deutschland GmbH vereinbaren Ende 2006 eine Kooperation unter dem Namen AVANCIS. Das neue Unternehmen soll Shell’s CIS-Dünnschichttechnologie, beiu der Glas als Trägermaterial genutzt wird, weiterentwickeln, herstellen und vertreiben.

Ebenfalls 1977 schlägt das Battelle-Institut in Frankfurt die Kombination Cadmiumselenid (CdSe) vor, die einen theoretischen Wirkungsgrad von etwa 20 % haben soll. Durch mehrjährige Arbeiten erreicht man bis 1983 im Labormaßstab einen Wirkungsgrad von 7 %. Die CdSe-Zelle ist für infrarotes Licht mit einer Wellenlänge über 720 µm durchsichtig und damit für den Einsatz in Tandemzellen gut geeignet. Sobald ein Wirkungsgrad von 10 % erreicht wird, plant man die Errichtung einer Pilotanlage zur Produktion von 50.000 m2 im Jahr.

Ab 1992 beginnt das Fraunhofer Institut für Solare Energiesysteme (ISE) in Tübingen mit Forschungen im Bereich der Dünnschichtzellen.

1994 plant die US-Firma Golden Photon die Errichtung einer Fabrik für Dünnschichtzellen aus Cadmiumtellurid (SdTe), die einen langfristigen Wirkungsgrad von 10 % besitzen. Cadmium und insbesondere Tellur gehören mit nur 0,1 g bzw. 0,002 g je Tonne zwar zu den seltensten Elementen der Erdkruste, die benötigte Menge je Solarmodul ist jedoch im Vergleich zur kristallinen Technik ungleich gering. Ein ähnliches Halbleitermaterial, Quecksilber-Cadmium-Tellurid, das besonders Infrarot-sensibel ist, wird vom US-Militär für die ‚Infrarotaugen’ von Raketen und Satelliten entwickelt – und dafür können auch mal schnell 20 Mrd. $ ausgegeben werden…(!)

1998 wird eine ähnliche Dünnschicht-Anlage von der deutschen Firma Antec Solar GmbH in Rudisleben bei Erfurt geplant – mit einer Jahreskapazität von 10 MW, was etwa 140.000 Solarmodulen entspricht (s.u.). Ein Vorteil dieses Zellentyps ist die hochautomatische und damit auch sehr kostengünstige Produktion. Thüringen beteiligt sich mit 19,5 Mio. DM an dem Werk, das BMFT fördert die Weiterentwicklung der SdTe-Technologie mit 6,9 Mio. DM. Das Werk soll in drei Jahren seine volle Kapazität erreichen. Neben Golden Photon und Antec Solar beschäftigen sich derzeit nur noch drei weitere Unternehmen mit SdTe-Zellen: Matsushita in Japan, Solar Cells in den USA, sowie BP Solar. Antec selbst wurde übrigens von Wissenschaftlern des 1993 aufgelösten Battelle-Instituts gegründet.

Forscher des amerikanischen National Renewable Energy Laboratory steigern 2001 den Wirkungsgrad von Dünnfilm-Solarzellen aus Cadmiumtellurid auf 16,4 %.

Am 13.03.2003 erreicht Shell Solar mit großflächigen Zellen auf Basis von CdS/Cu(In,Ga)Se2 einen neuen Rekord bei Dünnschicht-Solarzellen – mit einem Wirkungsgrad von 12,8 %. Zwei Wochen später verkündet BP Solar, daß man im Technologie-Zentrum im britischen Sunburry mit 18,3 % (bisher 16,5 %) einen neuen Wirkungsgrad-Weltrekord bei den 125-Millimeter-Zellen aufgestellt habe. Die neue Solarzelle soll im neuen, hochmodernen Werk The Tres Cantos in Madrid/Spanien produziert werden.

Im Oktober 2005 berichten Wissenschaftler der Universität Berkeley über die Entwicklung einer potentiell preiswerten Solarzelle aus anorganischen Stoffen, und zwar mit aus einer Lösung aus abgeschiedenen Kristallen aus CdSe und CdTe. Zur Kontaktierung verwenden sie eine Schicht aus Aluminium und eine durchsichtige Schicht aus Indium-Zinn-Oxid (ITO). Die Solarzellen sind an Luft stabil und haben einen Wirkungsgrad von knapp 3 %. Gegenüber billigen Solarzellen aus Polymeren haben sie den Vorteil, nahezu das gesamte sichtbare Spektrum ausnutzen zu können, zudem ist die Ladungsträgerbeweglichkeit bei Polymeren niedrig. Offen bleibt, ob der Cadmium-Bestandteil Entsorgungsprobleme aufwirft.

Die 1999 gegründete Firma First Solar, Hersteller von Cadmiumtellurid (CdTe) Solarzellen, ist Ende 2007 fast der einzige Produzent auf dem Markt (die CIGS-Zellen sind zu diesem Zeitpunkt noch nicht im Verkauf) und fährt alleine im dritten Quartal einen Gewinn von 46 Mio. $ ein. Das seit 2002 produzierende Unternehmen arbeitet nun intensiv an der Erweiterung seiner derzeitigen Produktionskapazitäten von 210 MW, die im Laufe der wenigen kommenden Jahre verdoppelt werden sollen. Als derzeitiger Wirkungsgrad werden 10,5 % genannt.

Und während der Preis für ein Watt von 27 $ im Jahre 1982 auf einen heutigen Preis von rund 4 $ gefallen ist, wird für die nächsten Jahre ein weiteres drastisches sinken erwartet.

Der Firmeninhaber Harold McMaster beschäftigt sich seit den 1980ern mit der Photovoltaik und hat an Silikon- sowie Cadmiumtellurid-Zellen bereits mit dem Unternehmen Solar Cells zusammengearbeitet, aus dem später die First Solar hervorgehen sollte. Für die kommenden Jahre bis 2012 sind bereits mit führenden Projektentwicklern langfristige Verträge für die Lieferung von 2,8 GW abgeschlossen.

Auch am Lawrence Berkeley Lab und dem National Renewable Energy Lab forscht man 2007 an Cadmiumtellurid-Zellen, während Calyxo, ein Tochterunternehmen der deutschen Q-Cells, damit beginnt, in Bitterfeld-Wolfen seine erste prototypische Produktionslinie von 25 MW aufzubauen, die im ersten Quartal 2008 in Betrieb gehen soll.

Ende 2007 übernimmt Q-Cells für 5 Mio. $ und einem Aktienanteil von 7 % auch das US-Unternehmen Solar Fields aus Toledo, Ohio, das nun Calyxo unterstellt wird. Außerdem fördert Q-Cells die Weltumrundung des Solartaxi von Louis Palmer (s.u. Elektromobile 2007).

Mitte 2007 gibt die AVA Solar Inc. aus Ft. Collins, Colorado, bekannt, daß man die seit 1991 von Prof. W. S. Sampath an der Colorado State University entwickelten Cadmiumtellurid Dünnfilm-Solarmodule nun ab 2008 produzieren werden, zu einem Preis unter 1 $/W. Die Massenproduktion von 200 MW jährlich soll dann ab 2009 starten. Sampath hat auch ein kontinuierliches und automatisches Herstellungsverfahren für diesen Zellentyp entwickelt.

Floureszenzlicht-Zellen

Floureszenzlicht-Zellen sind eine Entwicklung des Freiburger Instituts für Festkörpermechanik der Fraunhofer Gesellschaft, mittels derer auch diffuser und/oder indirekter Lichteinfall konzentriert ausgenutzt werden kann. Das ursprüngliche Versuchsmodell bestand aus einem gleichschenkligen Dreieck aus fünf Millimeter dickem halbdurchsichtigem Kunststoff. Das Licht wird von den Floureszenzfarbstoff-Molekülen im Innern der gefärbten Plexiglasscheiben absorbiert, wobei zwar ein großer Teil der Lichtenergie gleich wieder abgestrahlt wird, innerhalb der Platte aber auf die schmalen Schnittkanten hin abgelenkt wird und so lange hin und her reflektiert wird, bis sie – stark konzentriert – an diesen Schnittkanten austreten kann.

Prof. Adolf Goetzberger erwähnte, daß etwa 75 % des auftreffenden Lichtes zu den Schmalseiten strömt, wo es von konventionellen Solarzellen aufgefangen und in elektrische Energie umgewandelt wird.

Das Entwicklungsziel von wirtschaftlichen Floureszenzkollektoren sollte daraufhin BMFT-gefördert zusammen mit den Erkenntnissen von BASF, Bayer und Hoechst erreicht werden – und die Fraunhofer Gesellschaft erwog Ende 1979 sogar die Gründung eines entsprechend leistungsfähigen Fraunhofer Instituts für Solartechnik zu diesem Zweck. Mit der genannten Methode kämen die Energieproduzenten nämlich mit entsprechend weniger Solarzellen aus – bei einer gleichzeitig bis zu 100-fach erhöhten Lichtausbeute, verglichen mit den handelsüblichen Modulen. Und während sich 1979 in den Vereinigten Staaten erst vier Forschungslaboratorien mit dieser neuen Technik beschäftigten, experimentierte man in Freiburg bereits mit Mehrschichtkollektoren, die mit verschiedenen Fluoreszenzfarbstoffen und unterschiedlichen Solarzellen versehen sind.

Gallium-Zellen

Unter den Gallium-Zellen sind jene aus Galliumarsenid (GaAs) die häufigsten. Dabei ist zu beachten, daß Gallium relativ selten und daher teuer ist, und daß Arsenik eine hochgiftige Substanz ist. Galliumarsenid-Zellen haben einen theoretischen Wirkungsgrad bis 28 % und besitzen eine hohe Strahlenresistenz.

Die kalifornische Firma Consumers Solar Electric Power Corporation (CSEP) in Culver City behauptet, daß sich Galliumarsenid-Zellen in Großserie billig herstellen lassen und daß sie einen hohen Wirkungsgrad besitzen. Ein erster praktischer Versuch startet Anfang der 1980er Jahre mit sechs Postautos in Los Angeles. Bei diesen Fahrzeugen wird die solare Elektrizität zur Produktion von Flüssigwasserstoff genutzt, aus dem dann der Mischtreibstoff Hy-Fuel hergestellt wird (s.d.).

IBM experimentiert ab 1980 mit Galliumarsenid-Zellen. Im Labormaßstab erreicht man dort bereits einen Wirkungsgrad von etwa 22 %.

1983 gibt die US-Firma Spire Corporation bekannt, das man dort bald billige Silizium-Solarzellen herstellen kann, die mit einem Galliumarsenid-Film belegt sind und dadurch einen Wirkungsgrad von 25 % erreichen.

1991 gilt noch immer der offizielle US-Weltrekord des Solar Energy Research Institute (SERI) in Denver von 25,7 %, doch die Wissenschaftler des Fraunhofer-Institutes für Solare Energiesysteme (ISE) in Freiburg sind ihrerseits schon bei 22,3 % angelangt. Außerdem nutzen sie eine neue, wesentlich weniger aufwendige sowie auch schadstoffärmere Verfahrenstechnik, die Flüssigphasenepitaxie, mit der dünnste gerichtete kristalline Schichten hergestellt werden können. Dieses Projekt wird mit 4,9 Mio. DM vollständig vom BMFT gefördert.

Mitte 1997 vermeldet das ISE einen neuen Europarekord: Die neuen Tandem-Konzentratorzellen (s.u.) aus den Halbleiterverbindungen Galliumarsenid und Galliumantimonid (GaSb) erreichen – unterstützt durch Plexiglaslinsen – einen Wirkungsgrad von 31,1 % (eine Gruppe in den USA hat mit ähnlichen Zellen inzwischen bereits 33 % erreicht).

Ende 1999 erreicht eine monolithische Tandem-Zelle des ISE aus Galliumarsenid und Galliumindiumphosphid einen Wirkungsgrad von 27 %. Da diese Zelle in einem Prozeß hergestellt wird ist ihre Fertigung kostengünstiger, als das Aufeinandersetzen zweier getrennt hergestellter Zellen bei der herkömmlichen Tandem-Zelle.

Ende 2002 finden Forscher des Lawrence Berkeley National Laboratory – in Zusammenarbeit mit der Cornell-Universität und der japanischen Ritsumeikan-Universität – ein Material für Solarzellen, das die Strahlung aus dem gesamten Tageslicht-Spektrum – von Infrarot bis Ultraviolett – in elektrische Energie umwandeln kann. Basis dieser künftigen Zellen ist eine Legierung aus Indium-Gallium-Nitrid (InGaN), welche eine Energieausbeute von 50 % ermöglichen soll. Das für Solarzellen ideale Material ist hitze- und strahlungsbeständig und läßt sich relativ günstig herstellen.

Die Forscher stellen fest, daß die Bandlücke bei dem Halbleiter Indiumnitrid nicht wie bislang angenommen 2 Elektronenvolt (2 eV) beträgt, sondern vielmehr 0,7 eV. damit eröffnen sich neue Möglichkeiten für die Herstellung von effizienteren Solarzellen.

Infrarot-Zellen

(s.u. Tandem-Zelle, Nano-Zellen und Photonische Kistall Zellen)

Weiter mit Solarzellentypen II oder Solarzellentypen III.